Framtidens passform med laserstansmaskinen

Eisenwerk Wittigsthal GmbH investerar i ett laserstanssystem för att vara redo för en digital framtid.

”Vi är mer en tillverkare av skräddarsydda produkter än en serieproducent”, säger Jochen Browa, vd, som tillsammans med sin fru äger Eisenwerk Wittigsthal GmbH i Johanngeorgenstadt i regionen Erzgebirge. Företaget fokuserar på systemhårdvara för installation i byggnader och man utför därför ofta plåtbearbetning, så det var logiskt att expandera till plåtrelaterad kontraktstillverkning. Därför investerade Eisenwerk Wittigsthal i det kombinerade stans- och lasersystemet Combi Genius från Prima Power förra året.

Namnet Eisenwerk Wittigsthal kanske är bekant för människor i Östtyskland, inte bara för att företaget har funnits i 366 år, utan för att det var den största leverantören av vedeldade emaljkaminer på 1980-talet. Alla som ville ta ett varmt bad i gamla Östtyskland förlitade sig på dessa kaminer. I bland tillverkades upp till 250 000 kaminer varje år och över 4 miljoner enheter såldes totalt. En kort tid före Berlinmurens fall hade man börjat förbereda sig vid anläggningen i Johanngeorgenstadt för att tillverka komponenter till den östtyska bilen Trabant, men det blev inget av detta.

Efter den tyska återföreningen föll antalet beställningar snabbt och företaget behövde vänta tills 1992 och en total omstrukturering, efter att det hade tagits över av entreprenören Winfried Friedrich. Eisenwerk Wittigsthal utvecklades till en leverantör av förmonterade byggnadslösningar, med sin huvudverksamhet inom mätnings-, distributions- och styrsystem. Dessa mätsystem och distributörer är installerade i ytmonterade eller infällda plåtskåp. När Winfried Friedrich drog sig tillbaka 2008 tog Jochen Browa och hans fru över företaget. De har utökat sitt arbete inom ventilationssektorn, gått framåt med kontraktstillverkning inom plåtsektorn och utvecklat företaget till en verksamhet som i dag har 60 anställda och en omsättning på cirka 10 miljoner euro per år.

Gammal och ny automatisering

Under vår rundtur visar Jochen Browa oss anläggningen på 55 000 m2. Vårt första stopp är vid produktionsanläggningen för de träeldade vattenpannorna som har automatiserats med modern teknik. En eller ett par gånger om året startas pressarna och emaljeringslinjen i cirka sju veckor för att tillverka 3 000 till 4 000 vattenpannor, som efterfrågas än i dag. Det är trots allt 10 % av företagets omsättning som kommer från detta, en liten men ändå ansenlig del, medan 75 % av omsättningen kommer från systemhårdvara till byggnader. Den återstående omsättningen kommer från ventilationsteknik och kontraktstillverkning i plåt.

Speciallösningar och serieproduktion

”Vi har cirka 5 000 artiklar i vår prislista”, säger Jochen Browa med ett leende, ”men kunderna beställer ofta 5 000 komponenter som inte finns med i den. Våra kunder uppskattar verkligen att de får skräddarsydda lösningar från oss.”

Anpassningarna omfattar både rent geometriska anpassningar av standardkataloglösningar och helt nya konstruktioner. Det här är ett bevis på den professionella kompetens som finns inom företaget och som även används i kontraktstillverkningen.

”Vi har utfört kontraktstillverkning länge, men i ganska liten skala. Vår utrustning gjorde att vi var begränsade till medelstora kvantiteter”, förklarar Jochen Browa. Ett stans- och nibblingssystem från 1990-talet som tillverkats av Finn Power och en relativt ny kombinerad stans- och lasermaskin från Boschert, utan automatisering, användes för detta arbete. De pressar som de redan har används dock även för beställningar från ventilationssektorn, som uppgår till 400 000 till 500 000 enheter varje år.

Långsiktigt mål: Industry 4.0

Jochen Browa ser tillväxtmöjligheter i kontraktstillverkningen av större serier och gemensamma detaljer. ”Till det behöver vi dock en flexibel och automatiserad lösning som också är kompatibel med Industry 4.0. Jochen Browas idé är en konfigurationsapp som en kund kan använda för att utforma sin egen enhet på en smartphone och skicka beställningen direkt till maskinen. Han uppskattar dock att det kommer ta ytterligare tio år att genomföra projektet. Till att börja med innebär implementeringen enorma kostnader för ett medelstort företag och dessutom kommer ”kunderna från en ganska konservativ bransch och tar inte till sig varje trend som passerar”.

Men man har sin plan och Eisenwerk Wittigsthal GmbH investerade cirka 2 miljoner euro förra året för att uppnå detta mål. En av dessa investeringar är det helt automatiserade stans- och lasersystemet från Prima Power. ”Vi köpte först bara stans- och lasersystemet, men sedan följde gränssnitten till lagret och bockningsmaskinen.” Den helautomatiska bockningslinjen för stansning/laser ska implementeras så snart produkterna finns tillgängliga.

Många år med goda erfarenheter

Den nya anläggningen som planeras är även resultatet av många års samarbete med Finn-Power, som nu ingår i Prima Power Group. ”Vi har arbetat med en stans- och nibblingsmaskin från Finn-Power i över 20 år. Därför hade vi kontakt med Prima Power. Vi var nöjda med systemet och efter 23 års drift kunde vi till och med sälja det vidare för produktion”, säger Jochen Browa. Man tog förstås in ett antal offerter innan man fattade beslut om investeringen, och priset spelade också en roll. ”Men efter två besök på Prima Power i Finland var jag säker på att automatiseringen skulle fungera som den utlovat.”

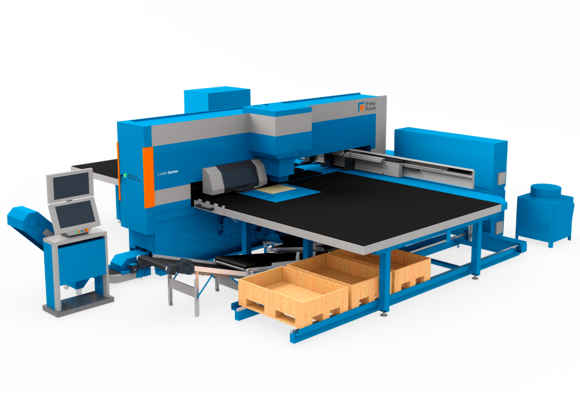

Systemet som nu är installerat är en Combi Genius-maskin, ett kombinerat system för stansning och laser, med helt automatiserad hantering.

”Ett kombinerat stans- och lasersystem passar bäst för våra produkter, som omfattar formning, prägling och gängning, dessutom ofta med många hål i komponenterna”, förklarar Robert Wiegand, produktionschef hos Eisenwerk Wittigsthal.

”Inom ventilationssektorn har vi till exempel delar med flera hål som vi ibland använder niohålsverktyg till, alltså verktyg som kan stansa nio hål samtidigt. För det här användningsområdet kunde inte ens det snabbaste 2D-lasersystemet hålla jämna steg.” Robert Wiegand följer en enkel princip för att använda systemet på bästa sätt: Hål och inre konturer stansas, medan de yttre konturerna skärs med lasersystemet.

Mångsidigt kombinerat stans- och lasersystem

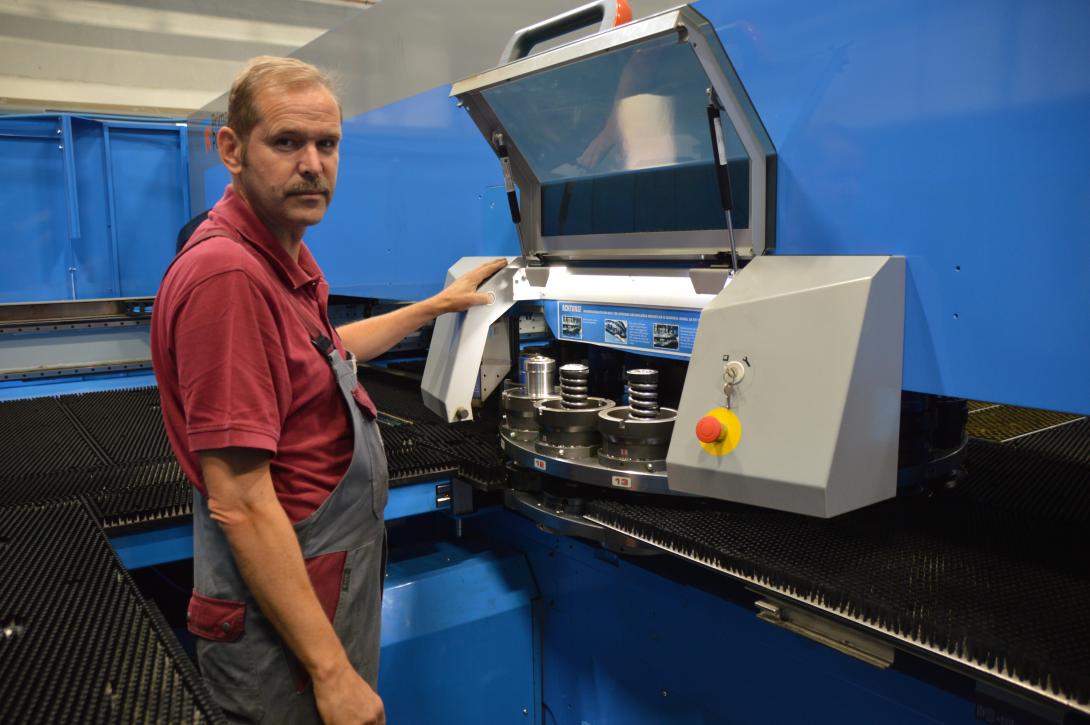

Combi Genius-systemet hos Wittigsthal använder ett stansrevolververktyg med 16 indexpositioner och ett laserhuvud som har ett 3 kW fiberlasersystem. Alla axlar drivs av servomotorer och styrs via CPC. Stansningsstationen på maskinen har en intelligent kolv, inklusive ett roterande matarstift för snabba verktygsbyten.

Totalt kan upp till 384 enkla eller 128 roterande verktyg förvaras i revolvern. ”Vi kan fortsätta använda alla verktygen från det gamla systemet, inklusive de dyra präglingsverktygen”, förklarar Robert Wiegand. Ytterligare specialverktyg och multiverktyg medföljer. Både de gamla och de roterbara multiverktygen kan användas. Kraft på 300 kN kan användas för stansning. Veck, gälar och liknande former kan skapas med en höjd på upp till 15 mm.

Som vanligt i stans- och lasersystem hålls plåten fast med klämmor under bearbetning och flyttas på borstbord. Stansar och laserskärhuvuden stannar kvar i sina fasta lägen. Borstborden är utformade för metallplåtar med en vikt på 250 kg. Programstyrda borstsegment framför och inuti stansverktygets revolver skyddar plåtens yta ytterligare. Tre spänntänger håller fast plåten och en CPC justerar positionen enligt arbetssekvensen, så att optimal plåtanvändning är möjlig utan ompositionering.

Snabb fiberlaser med litet underhållsbehov

Lasersystemet som används är ett 3 kW CF-resonatorsystem som tillverkas av Prima Power. Det optimerade laserhuvudet, kollimatorn, strålstyrningen och skärparametrarna säkerställer hög skärkvalitet och hastighet. Olika enheter förenklar användningen av lasersystemet. Det är bland annat LPW-linsskyddsglaset, som förhindrar att skärdamm och smuts samlas på linsen, och LPM-laserplasmaskärmen, som spårar skärprocessen och startar om systemet automatiskt vid behov. Dessutom övervakar en sensor linsen och linskvaliteten.

Inmatnings- och utmatningssystem

De stansade detaljerna matas ut via en 500 mm × 500 mm detaljöppning. För laserdetaljer finns två detaljöppningar på 300 mm × 400 mm för snabb sortering och 800 mm × 800 mm för större komponenter. De flesta delar matas in och ut av en kartesisk robot som har ett mycket flexibelt system med sugfunktion.

Staplar med plåtar förs in i maskinens arbetsområde under produktionstiden. Den kartesiska roboten hanterar sedan all in- och utmatning. Den plockar upp plåtarna en i taget, justerar dem och flyttar dem till stans- och laserenhetens bord. Parallellt med inmatningen tas de återstående plåtarna bort från arbetsområdet och placeras under stapeln med råplåtar.

I skärläget tar den kartesiska roboten bort de färdiga komponenterna direkt efter den sista skärningen och staplar dem efter fördefinierade koordinater. Två bord finns tillgängliga för stapling. Teoretiskt sett kan maskinen också matas manuellt med ark som är upp till 5 m långa.

”Vi blev även övertygade av systemets enkla drift”, säger Robert Wiegand. ”Det gäller både direkt drift på maskinen och programmering. Man vänjer sig vid systemet ganska snabbt även utan att ha så mycket bakgrundskunskap. Om man känner till principerna för stansnibbling, laserskärning och grunderna inom CAD är det förvånansvärt enkelt trots att systemet är så komplext.”

Combi Genius-systemet styrs via en manöverpanel med pekskärm. Operatören kan kontrollera både maskininställningar och jobblistor. Fyra kameror kontrollerar systemets insida och övervakar maskinprocessen. Operatören har en tydlig överblick över verktygsrevolvern med alla verktyg som används, samt inställningarna för laserhuvudet. Det finns även ett system för verktygshantering, som till exempel registrerar antalet slutförda slag och visar relevanta underhållsanvisningar.

Operativsystemet och programmeringssystemet NC Express e3 fungerar smidigt tillsammans. Du kan antingen använda en streckkodsläsare för att ange jobbordrar som skapats av NC Express e3 i jobblistan, eller så väljer jobbinmatningen dem automatiskt från databasen och lägger till dem i jobblistan med all nödvändig ytterligare information, t.ex. NC-program, verktyg eller material.

”Vi övervägde att använda ett programmeringssystem som gör det möjligt för oss att programmera alla maskinerna”, berättar Jochen Browa, ”men vi bestämde oss för att använda systemet från Prima Power eftersom det har tillförlitlig tidsplanering”.

Robert Wiegand tillägger att han hela tiden förundras över hur exakt de tider som beräknas under programmeringen motsvarar maskinens verkliga produktionstid, även vid komplexa detaljer. ”Detta har enormt stor betydelse vid produktion av stora volymer, där en cent eller bråkdelen av en cent kan göra stor skillnad.” Han tillägger att det är för just sådana fall som stabil automatisk drift är avgörande: ”Maskinen arbetar huvudsakligen automatiskt utan ingrepp. Om NC-programmen är korrekt inställda och testade kan maskinen köras tills stapeln med plåtar i maskinen har använts, utan att man behöver kontrollera särskilt mycket.

Det faktum att Combi Genius-systemet även kan styras via en smarttelefon är ytterligare ett tecken som tyder på att Eisenwerk Wittigsthal GmbH rör sig mot digitaliserad tillverkning och Industry 4.0. Jochen Browa tänker sig definitivt att expandera till en helt sammankopplad stans- och laserbockningslinje.

Vi har cirka 5 000 artiklar i vår prislista, men kunderna beställer ofta 5 000 komponenter som inte finns med i den. Våra kunder uppskattar verkligen att de får skräddarsydda lösningar från oss

Vill du ha en liknande lösning till ditt företag? Du hittar den här

Combi Genius

KOMBINERADE STANS- OCH LASERSKÄRNINGSMASKINER