Raytec - Aina katse automaatiossa

Pennsylvanialainen alihankintapaja tehosti tuotantokapasiteettiaan lisäämällä automaattisen materiaalinkäsittelyn ja taivutusautomaatin lävistys-/leikkauskoneeseensa.

Metalliteollisuuden yrityksille sopivan työvoiman löytäminen on ollut jatkuva haaste vuosien varrella. Viime aikoina tilanne on vain pahentunut, kun tuntipalkat ovat nousseet muilla talouden aloilla, kuten ravintola- ja catering-alalla, mikä on lisännyt kilpailua aloittelevista työntekijöistä entisestään.

Tämän jatkuvan suuntauksen torjumiseksi metalliteollisuuden valmistajat ovat pyrkineet investoimaan tuotantotiloissaan mahdollisimman paljon valmistustoimintojen automatisointiin vapauttaen työntekijöitä monimutkaisempiin töihin. Jotkut yritykset ovat toteuttaneet tätä strategiaa jo pitkään. Esimerkiksi Raytec Fabricating on huomannut kehityssuunnan jo useiden vuosien ajan ja hankkinut vuosien varrella paitsi tuottavampaa valmistusteknologiaa, myös suunnitellut automatisoitua tulevaisuutta jokaisen hankinnan yhteydessä.

Kuitenkin kaikki tämä laserleikkausteho aiheutti lisärasitusta taivutustoiminnolle. Pelkkien särmäyspuristimien lisääminen ei ollut ratkaisu, koska kokeneiden särmäyspuristinoperaattoreiden löytäminen tai edes sellaisen henkilön löytäminen, joka voisi olla kiinnostunut oppimaan särmärin käytön, ei ollut helppoa.

"Huomasimme pian, että meidän on jatkettava tätä matkaa [automaation suhteen] menestyäksemme", Zimmerman sanoo. "Silloin päätimme lisätä pinontarobotin [lävistys/leikkauskoneeseen]. Emme oikeastaan olleet ajatelleet automatisoitua ohutlevyn taivutusta - ainakaan ennen kuin meille tarjoutui sopivaa työtä kyseisen tyyppiselle koneelle."

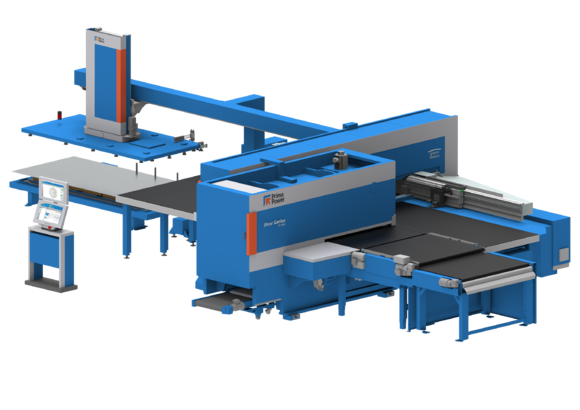

Taivutusautomaatin lisääminen Prima Powerin Shear Genius SGe8 lävistyksen ja leikkauksen yhdistävään koneeseen, joka on alun perin ostettu vuonna 2015, oli looginen jatke yrityksen alkuperäiselle suunnitelmalle kohti automatisoitua tulevaisuutta. Pinoava robotti yhdistelmäkoneeseen liitettynä poistaisi materiaalinkäsittelyvastuut ja antaisi koneenkäyttäjälle mahdollisuuden ajaa yhtä tai jopa kahta muuta konetta. Pinontarobotti yhdistettynä taivutusautomaattiin mahdollisti kappaleiden tasaamisen, leikkaamisen ja muotoilun ilman ihmisen puuttumista. Ensimmäisen kerran henkilö koski kappaleeseen käsitellessään taivutusautomaatista tullutta valmista kappaletta (tai lävistys-/leikkauskoneesta, jos taivutusta ei tarvittu).

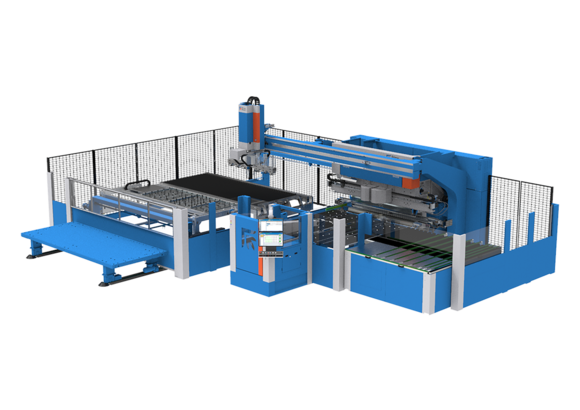

Vuonna 2020 Raytec päätti toteuttaa täyden automatisoinnin. Se asensi 14-asemaisen varaston syöttämään lävistys-/leikkausyksikköä, näin korvaten yksittäisen lavan lastaus- ja purkujärjestelmän; Prima Powerin sähköservokäyttöisen EBe Express Benderin; poiminta- ja pinontarobotin, joka auttaa SGe:stä tulevien kappaleiden kanssa; sekä puskuroinnin kahden yksikön välillä varmistaakseen, että kappaleet virtaavat sujuvasti yhdestä asemasta toiseen.

UUDEN LINJAN KOKOAMINEN

Iästään huolimatta lävistys-/leikkausyhdistelmäkone pysyi varteenotettavana ehdokkaana uuden automatisoidun valmistuslinjan ankkuriksi. Se oli kuitenkin yksi ensimmäisistä Rayteciin asennetuista soluista, jotka tekivät miehittämätöntä työtä.

Zimmerman sanoo, että erityisesti koneen kappaleidenlajittelutoiminto oli jotain, joka virtaviivaistaa tuotantoa. SGe:ssä on kaksi 76x152 cm pudotusaluetta keskikokoisille kappaleille, jotka on erotettu rangasta, ja poikittaiskuljetin, joka kerää pienemmät kappaleet ja toimittaa ne yhteen viidestä pöydän alla olevasta säiliöstä.

Lävistys-/leikkausyhdistelmäkoneeseen yhdistetyn raaka-ainevaraston lisääminen oli helppoa, koska sen sijoittamiseen laitteen lähellä oli sille tilaa. Koko linja piti kuitenkin suunnitella tarkasti.

”Haasteena oli mahtua lastausoven määrittämään tehtaan pituuteen”, kertoi Prima Powerin myyntipäällikkö Fred Cooke. ”Joten toimitimme vakiokomponentit räätälöidyssä kokoonpanossa.”

SGe8 on n. 4 m pitkä. Sopivasti koneeseen kytketty yhden levyn FLS 1540-jakelujärjestelmä ja poiminta-/pinontarobottijärjestelmä sopivat kyseisen kappaleen kokoon. Poiminta- ja keskityslaite, joka syöttää taivutuskoneelle, pystyi myös käsittelemään 4 m:n kappaleita, mikä avasi mahdollisuuden laserleikattujen aihioiden käsittelyyn taivutusjärjestelmällä.

Taivutusautomaatin muotoa piti kuitenkin säätää. Taivutinrakennetta laajennettiin 3,8:sta 3,9 metriin, jotta Raytecin säännöllisesti valmistamat kappaleet saataisiin taivutettua.

Tehdäkseen tilaa kaikelle, Zimmerman sanoo, että he siirsivät joitain koneita pois tieltä. Koko linja sopi juuri ja juuri, mutta he pystyivät pitämään kaikki laitteet lastausoven oikealla puolella.

MITEN LINJA TOIMII

Linjaa kutsutaan virallisesti nimellä PSBB (punching (lävistys) + shearing (leikkaus) + buffering (välivarastointi) + bending (taivutus), ja välivarastointi auttaa tuotannon tahdituksessa, jotta kappaleet virtaavat sujuvasti linjan läpi. Esimerkiksi kappaleille, jotka eivät vaadi paljon lävistämistä tai muovausta SGe:ssä, leikkaus voi ylittää pinontarobotin kapasiteetin hyvin nopeasti. Tämän välttämiseksi kappaleet välivarastoidaan sen jälkeen, kun ne on lävistetty/leikattu, ja niitä pidetään siellä odottamassa, kunnes robotti voi pinota kappaleet taivutusautomaattiin syötettäväksi tai poistettavaksi, jos muovausta ei tarvita.

”Ohjelmistolla voit ajaa ja maksimoida tuotannon huolehtimatta mahdollisesta pullonkaulasta järjestelmässä”, Zimmerman sanoo.

Zimmermanin mukaan kappalepino ennen taivutuskonetta ei aiheuta suurta huolta, koska EBe voi toimia noin 2-3 kertaa nopeammin kuin lävistys/leikkaus, varsinkin jos kohokuviot tai muovaukset kuuluvat toimintoihin SGe:ssä.

Toisin kuin perinteinen särmäyspuristin, taivutusautomaatti ei vaadi käyttäjää käsittelemään työkappaletta. Kappalemanipulaattori poimii pöydälle syötetyn levyn ja sijoittaa sen levynpidiketyökalujen väliin, jotka sitten laskeutuvat ja kiinnittävät työkappaleen paikalleen materiaalin työntyessä esiin toiselta puolelta.

Kun ohutlevy on paikoillaan, koneen taivutusterät ylhäältä ja alhaalta liikkuvat taivuttaen metallin. Useimmissa toiminnoissa taivutusterän liike, ei työkalujen muoto, määrittää lopullisen taivutuskulman ja -säteen.

Mitä pidemmälle metalli työntyy työkalun ulkopuolelle - koneen alue, jota kutsutaan kidaksi -, sitä korkeampi tuloksena oleva laippa on. Mitä syvempi kita, sitä korkeampi laippa. Taivutusautomaatin suurin taivutuskorkeus on noin 20 cm.

Zimmerman sanoo, että vaikka EBe ei pysty käsittelemään kaikkea, kuten erittäin kapeita kappaleita, jolloin kappalemanipulaattori ei pysty tarttua siihen tai jotka eivät ole riittävän leveitä ulottumaan levynpidiketyökalujen ulkopuolelle, se on osoittautunut erittäin monipuoliseksi työkaluksi, joka käsittelee suurta määrää erilaisia töitä. Se taivuttaa kappaleita, joiden koko vaihtelee ovista noin 4 metrin paneeleihin, tasaisesti yhden työvuoron aikana.

Koko PSBB-linjaa ajaa yksi henkilö. Zimmerman lisää, että tuottavuuden ja johdonmukaisuuden parannusten lisäksi, koko linja on johtanut paljon turvallisempaan toimintaan, koska kenenkään ei tarvitse käsitellä materiaalia, ennen kuin se valmistuu taivutusautomaatilta.

”Se on vaatinut erilaista osaamista ohjelmoinnin näkökulmasta, mutta tulokset ovat sen arvoisia. Voit määritellä tulokset paljon ennakoitavammalla ja hallitummalla tavalla toimistosta käsin verrattuna perinteisiin valmistusmenetelmiin,” Zimmerman sanoo. ”Sinun ei tarvitse luottaa vain operaattorin asiantuntemukseen tai taitoon.”

Taivutusautomaatti ei ole vain tuonut Raytecille lisää muovauskapasiteettia, vaan myös avannut ovia uusiin liiketoimintamahdollisuuksiin.

”Asiakaspuolella etsimme tapoja toteuttaa menetetyt mahdollisuudet. Yksi niistä, jonka huomasimme, oli että alihankintamarkkinoilla oli hyvin vähän, jos lainkaan, integroituja ohutlevyn taivutuslinjoja. Se mahdollisti meille pieniin ja keskikokoisiin tilausmääriin täysin integroidun ohutlevyn taivutuskapasiteetin alihankintamarkkinoilla, joilla ei yleensä ole pääsyä tähän teknologiaan”, kertoo Zimmermann.

EI VIELÄ VALMISTA

Uuden automatisoidun linjan käyttöönoton jälkeen Raytecin voisi ajatella ottavan hetken analysoidakseen uuden investoinnin vaikutuksia, mutta näin ei ole. Metallivalmistaja jatkaa eteenpäin laajentamalla nykyistä noin 4270m²:n tehdastaan.

Zimmerman sanoo, että 1670m²:n lisäyksen odotetaan valmistuvan loppukeväästä tai alkukesästä, minkä jälkeen seuraa vielä 2600m²:n laajennus myöhemmin kesällä. Raytec kaksinkertaistaa kokonsa tämän vuoden syksyyn mennessä.

”Haluamme levittää osaa toiminnoistamme hieman, jotta se olisi tehokkaampaa”, hän sanoo.

Kaksi laserleikkauskonetta siirretään ensimmäiseen laajennukseen. Molemmat koneet yhdistetään automaattisiin varastointijärjestelmiin, mikä mahdollistaa leikkauksen maksimoinnin ja vähentää edelleen työvoiman tarvetta.

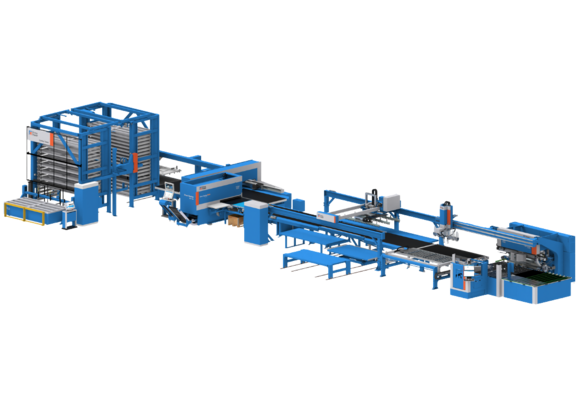

Jälkimmäisen laajennuksen myötä Raytec harkitsee mahdollisesti kelalta syötetyn ohutlevyjärjestelmän integrointia lävistys-/leikkaus-/taivutuslinjaan. Zimmerman lisää, että suunnitelmissa on vaihtaa olemassa oleva lävistys-/leikkausjärjestelmä uudempaan malliin. Erilliseen lävistys/leikkaus-yhdistelmäkoneeseen yhdistettäisiin materiaalivarasto miehittämättömän toiminnan mahdollistamiseksi. Solu toimisi tukena lävistykselle ja leikkaukselle sekä pienten kappaleiden muovaukselle.

Automatisointisuunnitelmat eivät lopu tähän. Koska Prima Powerilla on kyky integroida ja rakentaa täysin automatisoituja järjestelmiä, jotka ovat taaksepäin yhteensopivia, automaattista Night Train FMS -varastointiratkaisua pidetään viimeisenä askeleena erillisten lävistys-/leikkaussolun ja lävistys-/leikkaus-/taivutuslinjan yhdistämisessä.

”Tavoitteenamme on pystyä siirtämään levy kelalta mihin tahansa koneeseen, siirtämään levy varastosta minkä tahansa koneen lävistykseen ja sijoittamaan sitten lävistetty kappale takaisin Night Trainiin varastointia varten”, Zimmerman sanoo.

Tällä hetkellä Raytecillä on noin 14 henkilöä hoitamassa metallinvalmistustoimintoja. Tämä luku ei muutu dramaattisesti lisäautomatisoinnin myötä.

Zimmerman ei pysty ennustamaan tulevaisuutta, mutta hän tietää, että Raytecin on jatkettava tuottavuuden ja joustavuuden parantamista ilman, että tulevaisuudessa välttämättä lisätään työvoimaa. Se on ollut suunnitelma jo jonkin aikaa ja tulee ohjaamaan yritystä lähitulevaisuudessa.

Osia tästä artikkelista käytettiin artikkelissa, joka ilmestyi FABRICATOR-lehden maaliskuun 2023 numerossa.

Asiakaspuolella etsimme tapoja toteuttaa menetetyt mahdollisuudet. Yksi niistä, jonka huomasimme, oli että alihankintamarkkinoilla oli hyvin vähän, jos lainkaan, integroituja ohutlevyn taivutuslinjoja.

Etsitkö vastaavaa ratkaisua yrityksellesi? Löydä se täältä

Shear Genius

LÄVISTYKSEN JA KULMALEIKKAUKSEN YHDISTÄVÄT KONEET