Brink Industrial | Vision: la guida umana verso l'evoluzione

Scopri la partnership tra Brink e Prima Power, una storia di successo fatta di connessioni umane

Wido e Andre sorridono dagli schermi dei loro PC. Dall'inizio della pandemia ogni incontro si apre con lo stesso rituale online: "Mi senti?", "Forte e chiaro, Wido!" . Disponibilità e gentilezza sono sempre le stesse. Danno il benvenuto a Lieven, sono felici di rivedersi e di parlare di partnership che Brink e Prima Power hanno instaurato anni fa. Nonostante una situazione straordinaria come quella di la pandemia che ha imposto un uso massiccio della tecnologia e delle connessioni virtuali, il loro rapporto è diventato ancora più stretto.

Come sei entrato a far parte del gruppo Brink?

WvdB: La nostra azienda è stata fondata nel 1903 ed era specializzata nell'imbutitura profonda e nella tornitura dei metalli. Intorno al 2000 è stata acquisita dal Gruppo Brink come fornitore di condotte e tubazioni industriali, che in passato costituivano l'attività principale di questo stabilimento. Sono entrato in Brink nel 2013, ho acquistato quasi la metà delle azioni - l'altra metà era di proprietà del signor Brink - e ho assunto la gestione della società.

Le due aziende hanno sempre adottato un approccio innovativo al business e sia per Brink che per Prima Power, la visione è sempre stata chiara: costruire un futuro sostenibile attraverso tecnologie intelligenti e connessioni umane.

Come è nata l'idea di concentrare la vostra attività sulla produzione di cestini per rifiuti?

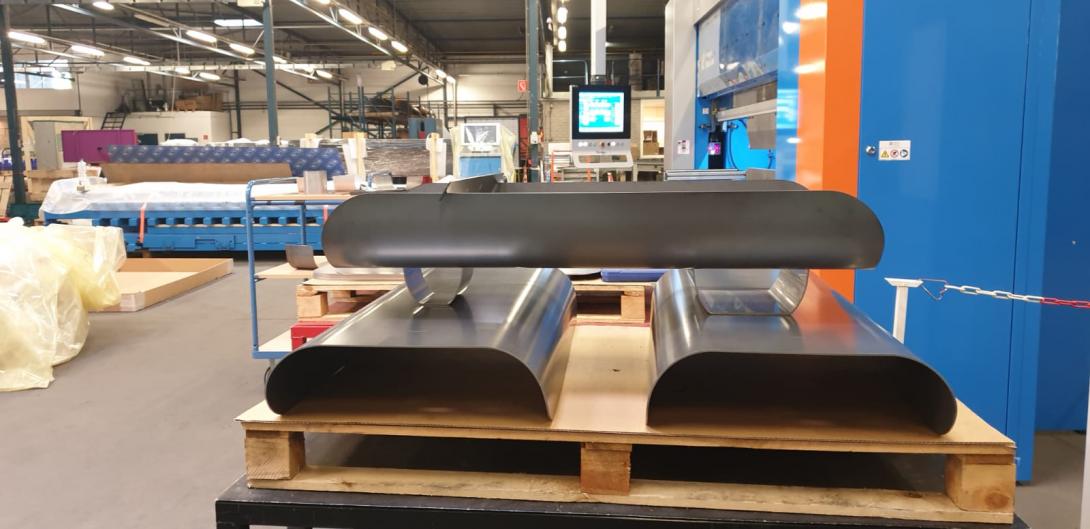

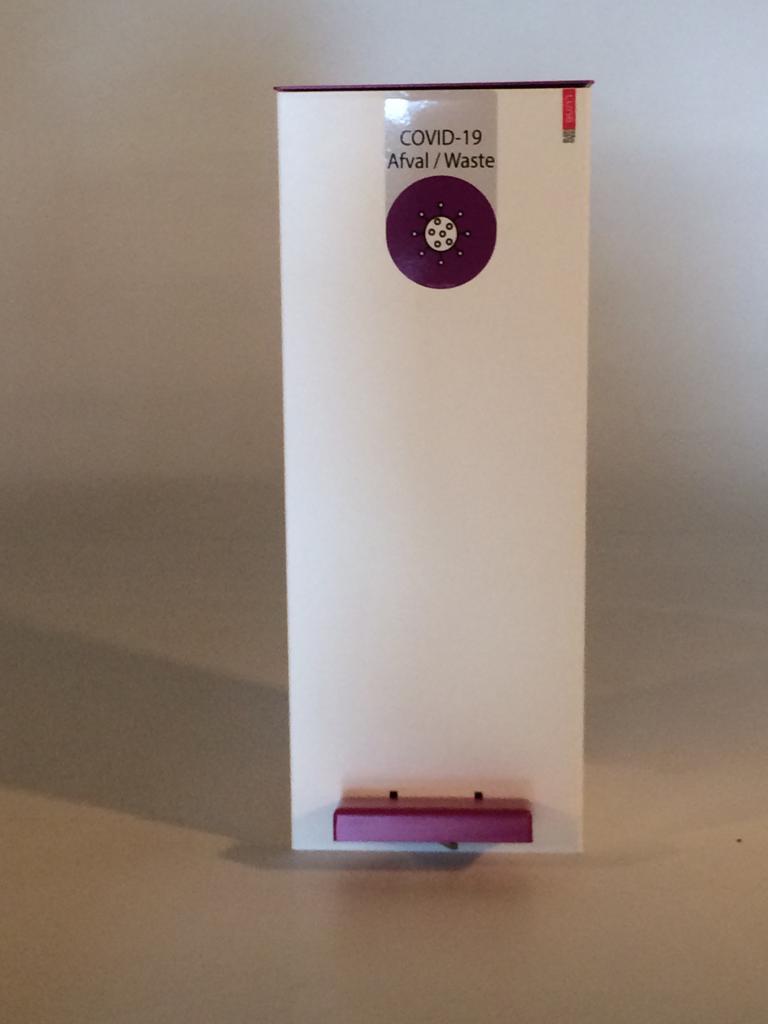

WvdB: Abbiamo iniziato a concentrarci sempre di più sui cestini per i rifiuti affascinati dall'aspetto della circolarità. Sono molto interessato alla sostenibilità e ho visto un enorme mercato per la raccolta differenziata. Produciamo anche cestini per i rifiuti con il nostro marchio, Lune, e ora siamo leader di mercato in quel campo di attività in Olanda e ci stiamo espandendo in Europa. Alcuni altri progetti sono la base server per Asperitas, un'azienda olandese cleantech leader nella tecnologia di raffreddamento ad immersione e i vassoi medici che forniamo alla società denominata Van Straaten Medical, un produttore olandese di strumenti chirurgici e articoli monouso.

Le distanze imposte dalla pandemia e le sfide dovute al Covid19 hanno rivelato la qualità delle relazioni umane e l'importanza delle tecnologie intelligenti.

Quali punti di forza hanno convinto Brink a scegliere Prima Power come fornitore?

AK: Quando sono entrato in Brink 2 anni fa, insieme a Wido abbiamo iniziato a pensare a cosa avremmo dovuto fare per il futuro e abbiamo capito che dovevamo investire in nuove macchine intelligenti che ci permettessero di aumentare la produttività: avere una produzione sempre più smart è molto importante per noi, così come la sostenibilità. Ci siamo guardati intorno e abbiamo studiato le possibili opzioni per rinnovare la nostra produzione e abbiamo capito che ciò di cui avevamo bisogno era una linea automatizzata di Prima Power. In questa macchina abbiamo trovato qualcosa di unico, pienamente in linea con il concetto di Smart Factory, che ci permette di entrare in nuovi mercati e acquisire nuovi clienti.

WvdB: Nella scelta di un fornitore l'aspetto tecnico e commerciale è molto importante, ma siamo un'azienda a conduzione familiare e per noi l'aspetto relazionale è fondamentale. Anche questo è un aspetto che abbiamo esaminato durante il processo di acquisto: nello specific l’eccellente interazione tra noi e Prima Power, anche paragonata alla concorrenza, è stata uno dei fattori determinant della nostra scelta. Abbiamo avuto alcune sfide a causa del Covid19, poiché l’arrivo della nostra macchina era pianificato per quando è iniziata la pandemia. La discussione con Prima su questo aspetto è stata perfetta. Siamo stati entrambi realistici e siamo arrivati a un accordo molto rapidamente: è sempre bello vedere come, anche durante una crisi di questo tipo, Prima Power è stata in grado di gestire questa questione in modo eccellente.

LL: È una partnership. Come tutti abbiamo avuto difficoltà a causa del Covid-19. Il team finlandese è arrivato nel nostro stabilimento per installare la macchina e pochi giorni dopo è dovuto tornare a casa a causa delle restrizioni imposte. Hanno dovuto trovare soluzioni, sull'installazione, sui termini di pagamento, trovando sempre la strada migliore. Ora la linea è installata e operativa.

Quali aspetti ti hanno guidato nella scelta della nuova linea LPBB?

WvdB: Ci sono stati diversi motivi per cui abbiamo deciso di investire nella nuova linea di Prima Power: in primo luogo, è una linea automatizzata Industry 4.0 che ci consente di raggiungere la qualità e la ripetibilità richieste dai nostri clienti. In secondo luogo, la linea è altamente flessibile, quindi possiamo produrre parti diverse sullo stesso foglio e prodotti diversi allo stesso tempo. Non ultima la sostenibilità: grazie ai consumi energetici bassissimi LPBB ci consente di ridurre la nostra footprint in termini di emissioni di CO2. È molto efficiente anche dal punto di vista dell'uso del materiale e crea meno scarti. Questo investimento ci aiuterà a realizzare prodotti seguendo il concetto di circolarità e la modularità, due aspetti fondamentali per noi.

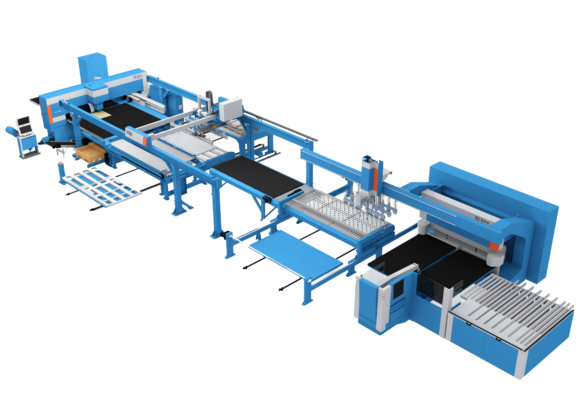

Le connessioni, ancora una volta, sono state il valore aggiunto che ha portato Prima Power in cima alla lista dei fornitori di Brink con la nuova linea LPBB. LPBB sta per "Laser cutting + Punching + Buffering + Bending" e integra punzonatura servoelettrica al taglio laser fibra della Combi Genius, alla piegatura servoelettrica della pannellatrice EBe, unite ad un flusso di materiale automatico e ad un software intelligente. Questa combinazione consente i tempi di reazione molto rapidi richiesti dalla produzione moderna.

Qual è l'aspetto che hai apprezzato di più?

WvdB: Quando abbiamo visitato Prima Power in Finlandia, abbiamo visto un sistema veramente integrato. I concorrenti hanno gli stessi elementi, ma non sono collegati allo stesso modo. Con l'LPBB abbiamo tutti gli elementi integrati in una linea che dialogano perfettamente tra loro. È high-tech, ma non è una scatola chiusa, e se in futuro vorremo cambiare una delle parti all'interno della linea, ad esempio un laser più potente, sarà possibile. Non possiamo ottimizzare la linea solo per uno o due prodotti, dobbiamo essere flessibili ed essere in grado di realizzare diversi tipi di prodotti per diversi tipi di settori. La diversificazione è importante, anche in questa crisi alcuni settori prosperano e altri sono morti, quindi devi essere in grado di passare da un settore all'altro. Come tutte le aziende del settore della lamiera, abbiamo assistito a un calo degli ordini a causa della pandemia, ma la nuova linea di produzione ci aprirà nuove opportunità. Stiamo lavorando con un nuovo cliente in Germania che è venuto da noi proprio in virtù del fatto che avevamo installato la LPBB. Crediamo fortemente che questo sistema ci dia un importante vantaggio competitivo, perché ci rende super flessibili, super veloci e competitivi nel prezzo. Quello che vediamo ora è che molte aziende che avevano delocalizzato alcune produzioni le stanno riportando in patria perché la situazione del Covid19 ha causato enormi problemi nella loro supply chain. Con la nuova linea siamo pronti a soddisfare le loro esigenze.

La linea è altamente flessibile, quindi possiamo produrre parti diverse sullo stesso foglio e prodotti diversi allo stesso tempo. Non ultima la sostenibilità: grazie ai consumi energetici bassissimi LPBB ci consente di ridurre la nostra footprint in termini di emissioni di CO2, utilizzare il materiale in maniera efficiente e produrre meno scarti