Brink Industrial | Видение компании: общечеловеческое стремление к развитию и совершенствованию

Узнайте, как сложилось успешное партнерство между компаниями Brink и Prima Power, основанное на связях между людьми.

Видо и Андре улыбаются с экранов своих ПК. Они привыкли беседовать за чашкой горячего кофе во время переговоров в неформальной обстановке, но с самого начала пандемии каждая деловая встреча начинается с одного и того же онлайн-ритуала: «Меня слышно?», «Громко и отчетливо, Видо!» С той же готовностью и доброжелательностью, как и всегда. Ливена ждут с теплотой, словно члена семьи, они рады снова встретиться и поговорить о партнерстве, которое установилось между компаниями Brink и Prima Power много лет назад. Несмотря на чрезвычайную обстановку, такую как пандемия, которая потребовала массового использования дистанционных технологий и виртуальных соединений, их отношения стали еще более тесными.

Как вы присоединились к группе Brink?

Видо ван дер Бош: Наша компания была основана в 1903 году и специализировалась на глубокой вытяжке и ротационном выдавливании металла. Примерно в 2000 году она была приобретена группой Brink Group как промышленный поставщик воздуховодов и труб, которые в прошлом были основным видом деятельности завода. Я пришел в Brink в 2013 году, купив почти половину акций – другая половина принадлежала г-ну Бринку – и взяв на себя управление компанией.

Обе компании всегда придерживались новаторского подхода к построению бизнеса, и у Brink и Prima Power всегда было четкое видение: построить устойчивое будущее, используя интеллектуальные технологии и связи между людьми.

Как возникла идея заняться изготовлением мусорных контейнеров?

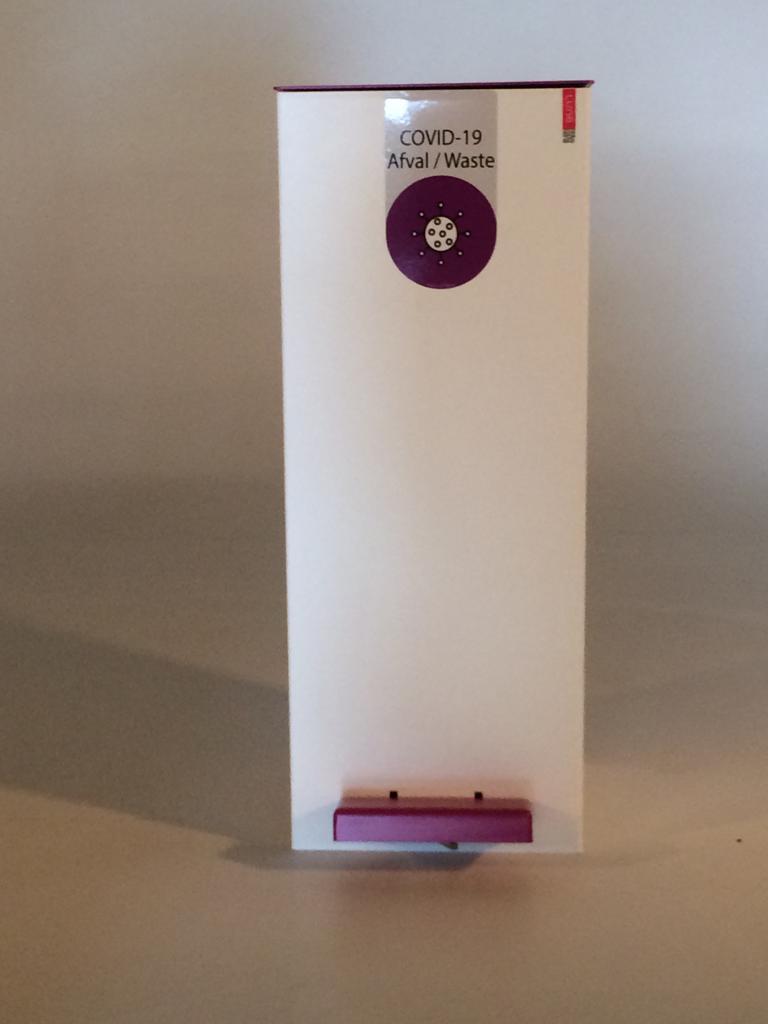

Видо ван дер Бош: Мы стали уделять все больше внимания мусорным контейнерам из-за аспекта цикличности. Я очень заинтересован в экологичности и увидел значительный потенциал у рынка сортировки и переработки отходов. Мы также производим урны для мусора под своим собственным брендом Lune, и теперь мы являемся лидером рынка в этой сфере в Голландии и расширяем свое присутствие в Европе. Некоторые другие проекты связаны с изготовлением элементов для систем охлаждения серверов, которые мы поставляем компании Asperitas, нидерландской компании, специализирующейся на экологически чистых технологиях и являющейся лидером в области технологий иммерсионного охлаждения, а также с изготовлением медицинских лотков, которые мы поставляем компании Van Straaten Medical, нидерландскому изготовителю хирургических инструментов и расходных материалов.

Расстояния, установленные пандемией, и проблемы, связанные с Ковид-19, показали ценность человеческих взаимоотношений и важность интеллектуальных технологий.

Какие сильные стороны убедили компанию Brink выбрать Prima Power в качестве поставщика?

AK: Когда я присоединился к Brink 2 года назад, мы вместе с Видо начали обдумывать, как развивать компанию дальше, и мы понимали, что нам нужно инвестировать в новые, умные станки, которые позволят нам повысить производительность. Интеллектуальное производство и экологически рациональное и устойчивое развитие для нас имели самое важное значение. Мы рассмотрели и проанализировали возможные варианты нового станка и пришли к выводу, что нам нужен станок из линейки Prima Power. В этом станке мы нашли нечто уникальное для интеллектуального производства, что позволяет нам выходить на новые рынки и привлекать новых клиентов.

Видо ван дер Бош: При выборе поставщика очень важна техническая и коммерческая сторона, но мы – семейная компания, и для нас аспект человеческих взаимоотношений является основополагающим. Мы на это также обращали пристальное внимание в процессе покупки, отметив, что взаимодействие между нашими контактными лицами и сотрудниками компании Prima по сравнению с ее конкурентами, было безупречным. У нас были некоторые проблемы из-за Ковид-19, так как доставка нашего станка выпала на тот момент, когда начался кризис. Данный вопрос был улажен в ходе переговоров с компанией Prima. Мы оба были реалистами и очень быстро пришли к соглашению, поэтому очень приятно видеть, как все вопросы отлично решаются даже во время кризиса.

LL: Это партнерство. У нас были некоторые проблемы из-за Ковид-19. Команда специалистов из Финляндии прилетела, чтобы провести монтаж станка, а через несколько дней им пришлось вылететь домой по требованию правительства. Им пришлось искать решения по монтажу, по условиям оплаты, стараясь сделать все возможное. Сейчас линия смонтирована и работает.

Какими аспектами вы руководствовались при выборе новой производственной линии LPBB?

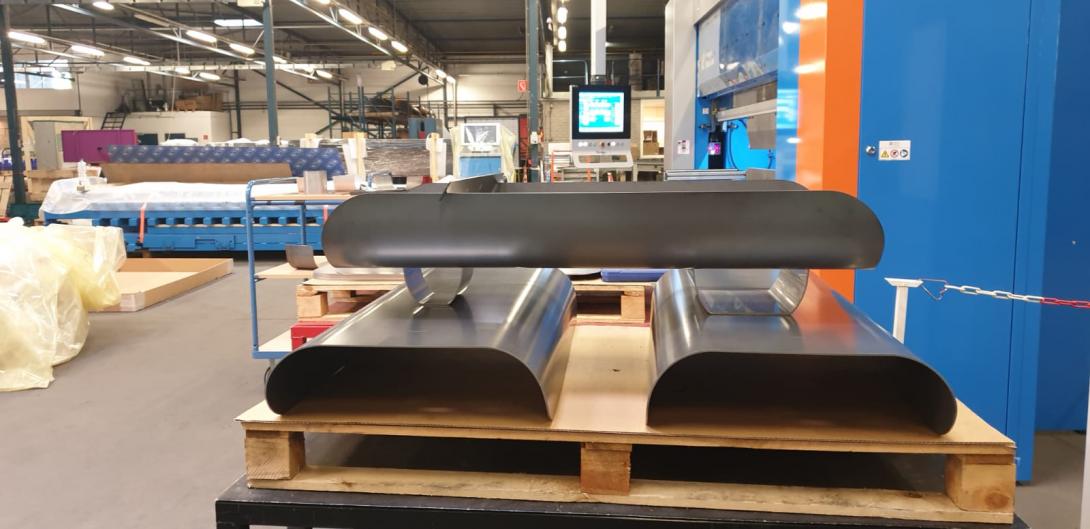

Видо ван дер Бош: Было несколько причин, по которым мы решили инвестировать в новую линию Prima Power: во-первых, это автоматизированная линия, которая соответствует критериям Индустрии 4.0 и позволяет нам достичь качества и повторяемости, необходимых нашим клиентам. Во-вторых, линия отличается высокой гибкостью, поэтому мы можем изготавливать разные детали на одном листе и различные изделия одновременно. Не в последнюю очередь экологичность, благодаря тому, что линия LPBB обладает очень низким энергопотреблением и позволяет снижать выбросы CO2а также благодаря очень оптимальному использованию материалов и уменьшению количества отходов. Эти инвестиции помогут нам производить продукцию в соответствии с концепцией цикличности, а модульность имеет важное значение для цикличности: нам нужно иметь возможность снова разделять детали, составляющие изделие, а линия позволяет создавать все типы соединений между деталями.

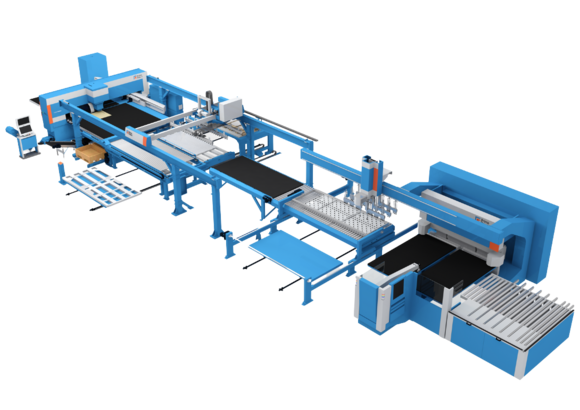

Соединения, опять же, стали дополнительным преимуществом, благодаря которому компания Prima Power возглавила список поставщиков Brink с новой линией LPBB. Аббревиатура LPBB складывается из сокращенных названий выполняемых операций (лазерная резка + пробивка + буферизация + гибка). Линия объединяет в себе комбинированный сервоэлектрический станок для пробивки и волоконной лазерной резки (Combi Genius), сервоэлектрический гибочный центр (EBe), универсальную систему автоматического перемещения материалов и интеллектуальное программное обеспечение. Такое сочетание обеспечивает оперативную наладку, что требуется в современном производстве.

Который из аспектов представляет для вас наибольшую ценность?

Видо ван дер Бош: Когда мы посетили предприятие Prima в Финляндии, мы увидели действительно интегрированную систему. У конкурентов есть те же элементы, но они не соединяются подобным способом. В LPBB все элементы объединены в одну производственную линию, и они прекрасно взаимодействуют друг с другом. Это высокотехнологично, и при этом линия не является закрытым блоком. Если в будущем мы захотим заменить один из компонентов линии, например, на установку лазерной резки большего размера, это будет возможно. Мы не можем оптимизировать линию только для одного или двух продуктов, нам нужно быть гибкими и иметь возможность производить различные виды продукции для разных секторов. Диверсификация важна, так как во время кризиса какие-то сектора процветают, а другие теряют позиции, поэтому нужно иметь возможность переключаться между различными секторами. Как и все компании, занимающиеся обработкой листового металла, мы наблюдаем снижение количества заказов из-за пандемии, но с новой производственной линией у нас появятся новые возможности. Мы работаем с новым клиентом из Германии, который обратился к нам благодаря именно этой системе. Мы твердо уверены, что эта система дает нам важное конкурентное преимущество, поскольку делает нас сверхгибкими, сверхбыстрыми и конкурентоспособными по цене. Сейчас мы видим, что многие компании, которые перенесли некоторые производства за рубеж, переориентируют их, потому что обстановка из-за Ковид-19 вызвала огромные проблемы в их цепочке поставок. С новой линией мы готовы удовлетворить их потребности.

Линия отличается высокой гибкостью, поэтому мы можем изготавливать разные детали на одном листе и различные изделия одновременно. Не в последнюю очередь экологичность, благодаря тому, что линия LPBB обладает очень низким энергопотреблением и позволяет снижать выбросы CO2, а также очень благодаря оптимальному использованию материалов и уменьшению количества отходов

Вы ищете аналогичное решение для вашей компании? Найдите его здесь

Линия LPBB

ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ СИСТЕМЫ