Brink Industrial | Visión: ese impulso humano hacia la evolución

Descubra la colaboración entre Brink y Prima Power, una historia de éxito hecha de conexiones humanas

Wido y Andre sonríen desde las pantallas de sus computadoras. Al igual que en las reuniones informales solían hacer entrevistas con un café caliente en la sala de descanso, pero desde el comienzo de la pandemia, cada reunión comienza con el mismo ritual en línea: "¿Me escuchas?", "¡Claramente, Wido!" La disponibilidad y la amabilidad son siempre las mismas. Lieven es recibido con la calidez que se recibe a un miembro de la familia, están contentos de reunirse de nuevo y hablar de la colaboración que Brink y Prima Power establecieron hace años. A pesar de una situación extraordinaria como la de la pandemia que ha impuesto un uso masivo de la tecnología y las conexiones virtuales, su relación se ha estrechado aún más.

¿Cómo se unió al grupo Brink?

WvdB: Nuestra compañía se fundó en 1903 y está especializada en el estampado profundo y el repujado de metales. Alrededor del año 2000 fue adquirida por el Brink Group como proveedor industrial de conductos y tuberías, que eran la actividad principal de esta fábrica en el pasado. Me incorporé a Brink en 2013, compré casi la mitad de las acciones (la otra mitad era propiedad del Sr. Brink) y asumí la dirección de la compañía.

Las dos compañías siempre han adoptado un enfoque innovador al negocio y, tanto para Brink como para Prima Power, la visión siempre ha sido clara: construir un futuro sustentable a través de tecnologías inteligentes y conexiones humanas.

¿Cómo surgió la idea de centrar el negocio en los contenedores de basura?

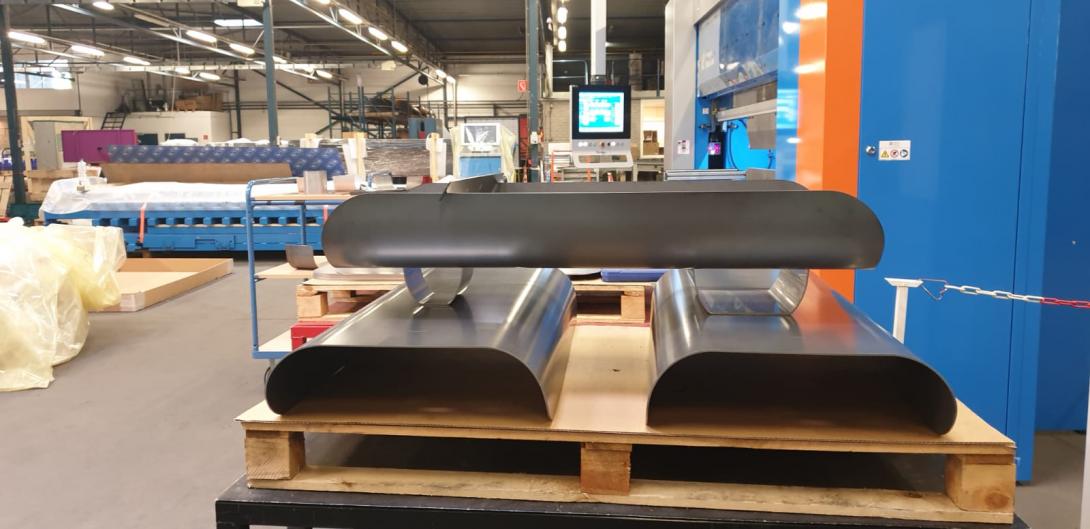

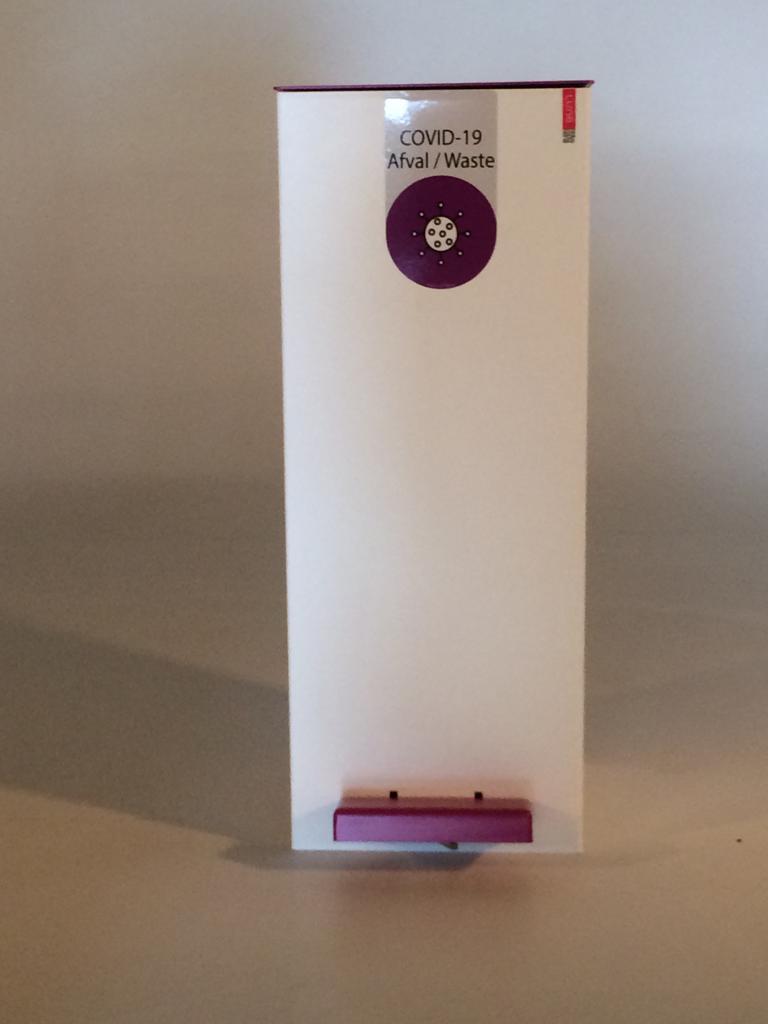

WvdB: Empezamos a centrarnos cada vez más en los contenedores de basura debido al aspecto de la circularidad. Me gusta mucho la sustentabilidad y vi un gran mercado para la separación de residuos. También fabricamos recipientes de basura con nuestra propia marca, Lune, y ahora somos líderes del mercado en ese campo de negocio en Holanda y nos estamos expandiendo en Europa. Algunos otros proyectos son la base de servidores de Asperitas, una compañía holandesa de tecnología limpia líder en tecnología de refrigeración por inmersión y las bandejas médicas que suministramos a la compañía Van Straaten Medical, un fabricante holandés de instrumentos quirúrgicos y material desechable.

Las distancias impuestas por la pandemia y los retos debidos a la Covid19 revelaron la calidad de las relaciones humanas y la importancia de las tecnologías inteligentes.

¿Qué puntos fuertes convencieron a Brink de elegir a Prima Power como su proveedor?

AK: Cuando me incorporé a Brink hace dos años, junto con Wido empezamos a plantearnos qué debíamos hacer en el futuro y comprendimos que debíamos invertir en nuevas máquinas inteligentes que nos permitieran aumentar la productividad, la industria inteligente es muy importante para nosotros, junto con la sustentabilidad. Buscamos e investigamos las posibles opciones para la nueva máquina y comprendimos que lo que necesitábamos era una línea de Prima Power. En esta máquina encontramos algo único para la industria inteligente que nos permite ingresar a nuevos mercados y ganar nuevos clientes.

WvdB: Al elegir un proveedor la parte técnica y comercial es muy importante, pero somos una antigua compañía familiar y para nosotros el aspecto de las relaciones es fundamental. Esto es algo que también analizamos durante el proceso de compra, la interacción entre nuestros puntos de contacto, así como también en comparación con la competencia y en el caso de Prima fue excelente. Tuvimos algunos problemas por culpa de la Covid19, ya que nuestra máquina se entregó cuando empezó la crisis. Las conversaciones con Prima sobre este aspecto han sido perfectas. Los dos fuimos realistas y llegamos a un acuerdo muy rápidamente y es muy bueno ver cómo las cosas se manejaron perfectamente también durante una crisis.

LL: Es una colaboración. Tuvimos desafíos debido a la Covid-19. El equipo finlandés voló para instalar la máquina y pocos días después tuvo que regresar a casa debido a la solicitud del gobierno. Tuvieron que buscar soluciones, en la instalación, en las condiciones de pago, tratando de hacer lo mejor posible. Ahora la línea está instalada y operando.

¿Qué aspectos lo guiaron a la hora de elegir la nueva línea de LPBB?

WvdB: Hubo varios motivos por los que decidimos invertir en la nueva línea de Prima Power: en primer lugar, es una línea automatizada de la Industria 4.0 que nos permite alcanzar la calidad y la repetibilidad que requieren nuestros clientes. En segundo lugar, la línea es muy flexible, por lo que podemos fabricar diferentes piezas en la misma chapa y diversos productos al mismo tiempo. No menos importante es la sustentabilidad ya que debido a la LPBB el bajo consumo de energía redujo la huella de CO2, también es muy eficaz en el uso de material y crea menos desechos. Esta inversión nos ayudará a fabricar productos siguiendo el concepto de circularidad y la modularidad es esencial para la circularidad: necesitamos poder separar de nuevo las piezas que componen el producto y la línea permite crear todo tipo de conexiones entre las piezas.

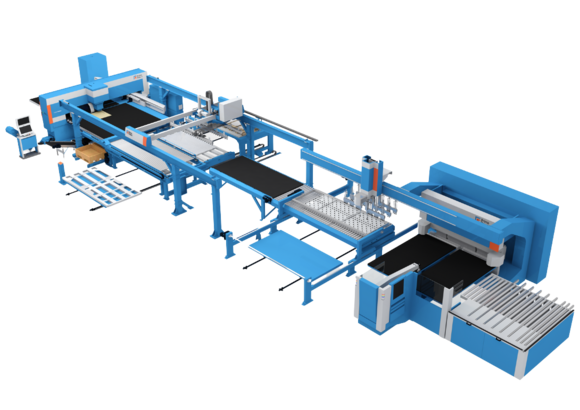

Las conexiones, una vez más, fueron el valor agregado que llevó a Prima Power a encabezar la lista de proveedores de Brink con la nueva línea de LPBB. LPBB son las siglas de "Laser cutting + Punching + Buffering + Bending" (corte por láser + punzonado + almacenamiento + plegado) e integra el punzonado servo-eléctrico más el corte por láser de fibra (Combi Genius), el plegado servo-eléctrico (EBe), el flujo de material automático y versátil, así como el software inteligente. Esta combinación permite los tiempos de reacción sumamente rápidos que requiere la producción moderna.

¿Cuál es el aspecto que más aprecia?

WvdB: Cuando visitamos Prima, en Finlandia, vimos un sistema verdaderamente integrado. La competencia tiene los mismos elementos, pero no están conectados de la misma manera. Con la LPBB tenemos todos los elementos integrados en una línea y se comunican perfectamente entre sí. Es alta tecnología, pero no es una caja cerrada, y si en el futuro queremos intercambiar uno de los elementos de la línea, por ejemplo, un láser más grande, será posible hacerlo. No podemos optimizar la línea solo para uno o dos productos, debemos ser flexibles y capaces de fabricar diferentes tipos de productos para diferentes tipos de sectores. La diversificación es importante, también en esta crisis algunos sectores prosperan y otros están muertos, por lo que hay que ser capaces de cambiar entre esos sectores. Como todas las compañías de chapa metálica, hemos visto un descenso en la entrada de pedidos debido a la pandemia, pero con la nueva línea de producción tendremos nuevas oportunidades. Estamos trabajando con un nuevo cliente en Alemania que acudió a nosotros gracias a la máquina. Creemos firmemente que este sistema nos da una importante ventaja competitiva, porque nos hace superflexibles, superrápidos y competitivos en cuanto al precio. Lo que vemos ahora es que muchas compañías que habían deslocalizado algunas producciones las están relocalizando ya que la situación de la Covid19 ocasionó enormes problemas en su cadena de suministro. Con la nueva línea estamos listos para satisfacer sus necesidades.

La línea es muy flexible, por lo que podemos fabricar diferentes piezas en la misma chapa y diversos productos al mismo tiempo. No menos importante es la sustentabilidad ya que debido a la LPBB el bajo consumo de energía redujo la huella de CO2, también es muy eficaz en el uso de material y crea menos desechos