Brink Industrial | Vision: den mänskliga driften att utvecklas

Läs om samarbetet mellan Brink och Prima Power, en framgångsberättelse om mänskliga relationer.

Wido och Andre ler från sina datorskärmar. De brukade hålla informella möten över en kopp kaffe i fikarummet, men sedan pandemin började inleds varje möte med samma onlineritual: ”Hör du mig?”, ”Klart och tydligt, Wido!”. Tillgängligheten och vänligheten är alltid desamma. Lieven tas emot med familjär värme och de är glada att ses igen och prata om det partnerskap som Brink och Prima Power etablerade för flera år sedan. Trots den annorlunda situationen med pandemin som har inneburit en större användning av teknik och virtuella anslutningar, har de fått en ännu närmare relation.

Hur blev ni en del av Brink-koncernen?

WvdB: Vårt företag grundades 1903 och specialiserade sig på djuppressning och trycksvarvning. Omkring 2000 förvärvades företaget av Brink-koncernen som industriell leverantör av kanaler och rör, vilket tidigare var huvudaktiviteten i den här fabriken. Jag började på Brink 2013, då jag köpte nästan hälften av andelarna (den andra hälften ägs av herr Brink) och tog över ledningen av företaget.

De två företagen har alltid haft en innovativ syn på sina verksamheter, och för både Brink och Prima Power har visionen alltid varit tydlig: att bygga upp en hållbar framtid genom smart teknik och mänskliga relationer.

Hur uppstod idén att låta verksamheten fokusera på sopkärl?

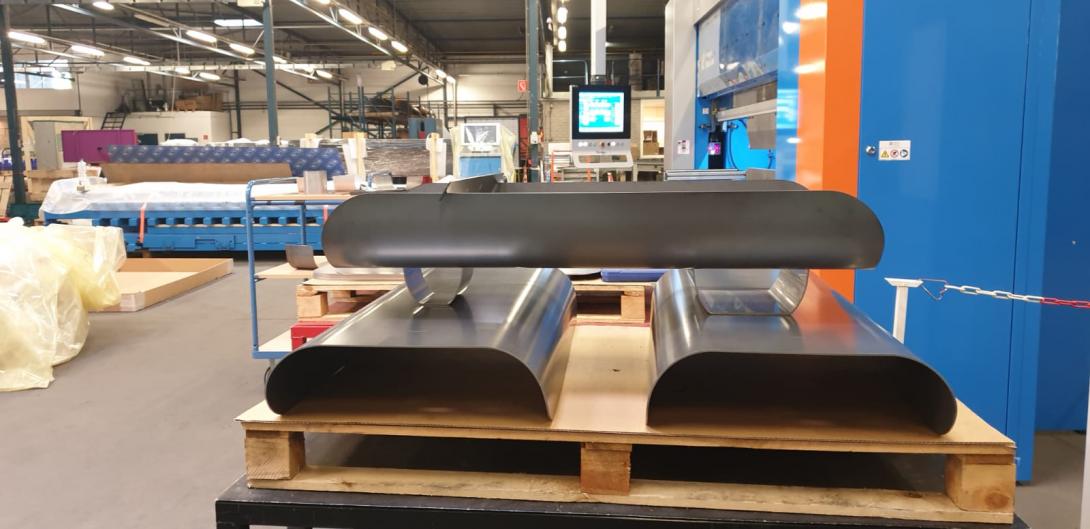

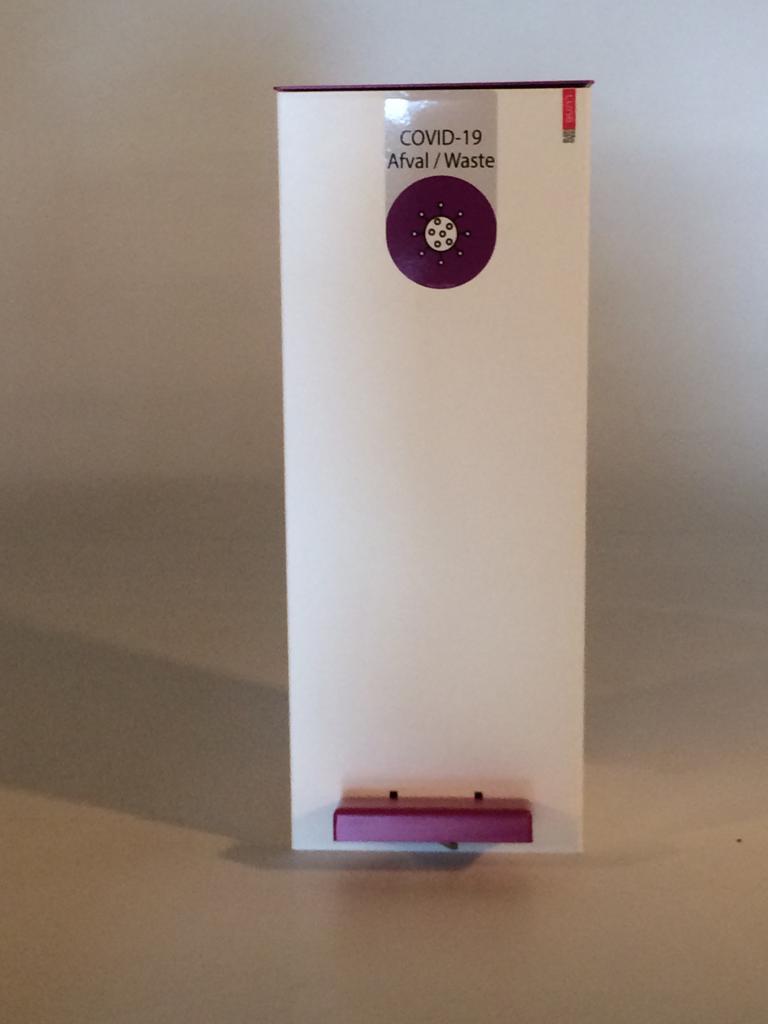

WvdB: Vi började fokusera allt mer på sopkärl med tanke på den cirkulära aspekten. Jag vill verkligen arbeta hållbart och såg en enorm marknad för att separera avfall. Vi tillverkar även soptunnor under vårt eget varumärke Lune och vi är nu marknadsledande inom det verksamhetsområdet i Holland och vi expanderar i Europa. En del andra projekt är serverbasen för Asperitas, ett nederländskt miljöteknikföretag som är ledande inom teknik för immersionskylning, och de medicinska brickor vi levererar till Van Straaten Medical, ett nederländskt företag som tillverkar kirurgiska instrument och engångsartiklar.

De avstånd som pandemin påtvingade människor och utmaningarna till följd av covid-19 visade verkligen kvaliteten i mänskliga relationer och hur viktig smart teknik är.

Vilka styrkor övertygade Brink om att välja Prima Power som leverantör?

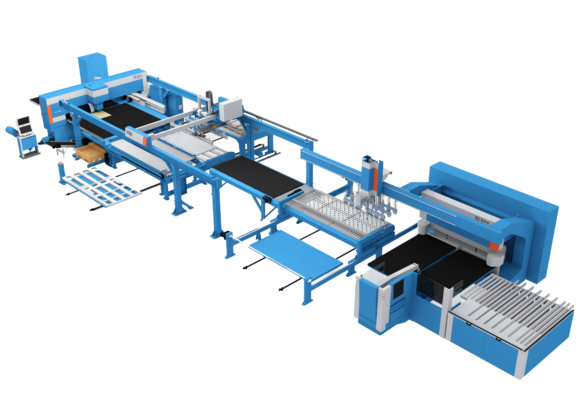

AK: När jag började på Brink för två år sedan började jag tillsammans med Wido fundera över vad vi skulle göra inför framtiden och vi förstod att vi behövde investera i nya, smarta maskiner som kunde göra det möjligt att öka vår produktivitet. En smart industri är mycket viktig för oss, tillsammans med hållbarhet. Vi såg oss omkring för att undersöka de möjliga alternativen för den nya maskinen och förstod att det vi behövde var en Prima Power-linje. I den här maskinen hittade vi något som var unikt för den smarta industrin och som gör att vi kan ta oss in på nya marknader och få nya kunder.

WvdB: När man väljer en leverantör är den tekniska och kommersiella sidan mycket viktig, men vi är ett gammalt familjeföretag och för oss är relationsaspekten väldigt viktig. Det var också något vi tittade på under inköpsprocessen, dvs. interaktionen mellan våra kontakter, och jämfört med konkurrenterna var Prima utmärkt. Vi stötte på en del utmaningar till följd av covid-19, eftersom vår maskin levererades i början av krisen. Samtalet med Prima om den här aspekten har fungerat perfekt. Vi var båda realistiska och vi kunde komma fram till en affär snabbt. Det har varit skönt att se hur bra allt har hanterats även under en kris.

LL: Det är ett samarbete. Vi stötte på utmaningar till följd av covid-19. Det finska teamet flög för att installera maskinen och några dagar senare var de tvungna att flyga hem på grund av myndighetskrav. De var tvungna att hitta lösningar för installationen och betalningsvillkoren och vi försökte göra vårt bästa. Nu är linjen installerad och i drift.

Vilka aspekter ledde till att ni valde den nya LPBB-linjen?

WvdB: Det fanns flera orsaker till att vi bestämde oss för att investera i en ny linje från Prima Power. Till att börja med är det en Industry 4.0-automatiserad linje som gör att vi kan uppnå den kvalitet och repeterbarhet som våra kunder kräver. Dessutom är linjen mycket flexibel så att vi kan tillverka olika detaljer på samma plåt och olika produkter samtidigt. Det är inte minst viktigt för hållbarheten tack vare den låga energiförbrukningen hos LPBB som har minskat CO2-avtrycket. Den är även mycket effektiv när det gäller materialanvändningen och ger mindre skrot. Den här investeringen hjälper oss att tillverka produkter enligt cirkuläritetskonceptet, och modularitet är avgörande för cirkuläritet. Vi måste kunna separera delarna som utgör produkten igen och den här serien gör det möjligt att skapa alla typer av anslutningar mellan delarna.

Anslutningar var än en gång det mervärde som gjorde att Prima Power hamnade överst på Brinks lista över leverantörer med den nya LPBB-linjen. LPBB står för Laser cutting + Punching + Buffering + Bending (laserskärning, stansning, buffring, bockning), och omfattar servoelektrisk stansning plus fiberlaserskärning (Combi Genius), servoelektrisk bockning (EBe), automatiskt och mångsidigt materialflöde och smart programvara. Denna kombination möjliggör de mycket snabba reaktionstider som krävs vid modern produktion.

Vilken aspekt uppskattade ni allra mest?

WvdB: När vi besökte Prima i Finland såg vi ett helt integrerat system. Konkurrenterna har samma element, men de är inte sammankopplade på samma sätt. Med LPBB har vi alla element integrerade i en linje och de kommunicerar perfekt med varandra. Det är högteknologiskt, men det är inte en stängd låda, så om vi i framtiden vill byta ut någon av delarna i linjen är det möjligt, till exempel om vi vill ha en större laser. Vi kan inte optimera linjen bara för en eller två produkter, utan vi måste vara flexibla och ha möjlighet att tillverka olika typer av produkter för olika typer av sektorer. Diversifiering är viktig, som vi kan se i den här krisen när vissa sektorer växer och andra dör, så man måste kunna växla mellan olika sektorer. Som alla plåtföretag har vi sett en nedgång i orderingången på grund av pandemin, men med den nya produktionslinjen får vi nya möjligheter. Vi arbetar med en ny kund i Tyskland som vände sig till oss tack vare maskinen. Vi är övertygade om att det här systemet ger oss en viktig konkurrensfördel eftersom den gör oss otroligt flexibla, otroligt snabba och med ett konkurrenskraftigt pris. Det vi kan se nu är att många företag som hade lagt en del produktion utomlands flyttar tillbaka den, eftersom situationen med covid-19 har orsakat stora problem i leveranskedjan. Med den här nya linjen är vi redo att tillgodose deras behov.

Linjen är mycket flexibel så att vi kan tillverka olika detaljer på samma plåt och olika produkter samtidigt. Det är inte minst viktigt för hållbarheten tack vare den låga energiförbrukningen hos LPBB som har minskat CO2-avtrycket. Den är även mycket effektiv när det gäller materialanvändningen och ger mindre skrot.