Epta Gruppo - Aumentare la competitività attraverso l’automazione

L’industrializzazione e la crescita di epta gruppo promosse dalla partnership con prima power

Il gruppo italiano ha integrato i macchinari Prima Power per semplificare il flusso produttivo, migliorando significativamente la soddisfazione del cliente e la competitività.

Il successo di EPTA deriva dal suo impegno per l’innovazione, esemplificato dalla sua partnership con Prima Power. La linea PSBB potenzia la lavorazione della lamiera, evidenziando il ruolo di EPTA nel migliorare l’efficienza produttiva e la flessibilità per le esigenze diversificate dei clienti.

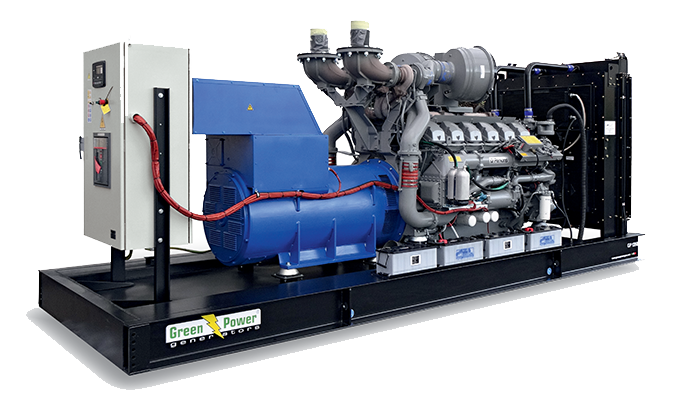

Il termine EPTA, che in greco significa “sette”, si riferisce al numero dei soci fondatori. Ormai diventato un colosso con un fatturato annuo di oltre 250 milioni, EPTA è nato dalla visione imprenditoriale della famiglia Brugnettini che, alla fine degli anni '80, ha fondato Idrofoglia, specializzata in sistemi di irrigazione, motopompe e unità antincendio. “Con il passare del tempo”, afferma Alberto Brugnettini, Managing Director di Green Power Systems, “ci siamo resi conto che affidarsi a un unico mercato era rischioso, motivo per cui abbiamo ampliato le nostre competenze verso nuovi settori. Ciò ha portato, nei primi anni '90, alla fondazione di Green Power Systems, specializzata nella produzione di generatori, Modula, incentrata sulla termoformatura di materiali plastici, e altre aziende, che ora sono unificate sotto la società madre EPTA Gruppo”.

“Green Power Systems conta 150 dipendenti, di cui 100 in produzione”, aggiunge Brugnettini. “Il nostro punto di forza risiede nella nostra ampia rete di vendita e nella capacità di fornire prodotti fuori listino. Il nostro valore fondamentale risiede nella reattività alle richieste dei clienti. Ciò ha portato a espanderci nei settori dell’energia di riserva, dell’agricoltura, oil & gas, residenziale e non solo, migliorando la soddisfazione dei nostri clienti e la competitività”.

Idrofoglia, un'altra azienda del Gruppo in cui la lavorazione della lamiera riveste un ruolo centrale, attribuisce questo successo alla filosofia di EPTA, basata su due principi chiave: internalizzazione della maggior parte delle lavorazioni e produzione flessibile sia per grandi lotti che per esigenze personalizzate.

PRODUZIONE INTERNA QUANTO PIÙ POSSIBILE

Green Power e Idrofoglia hanno ampiamente internalizzato le loro lavorazioni meccaniche. La produzione interna consente di soddisfare tempestivamente le richieste dei clienti, evitando di dover dipendere dagli impegni di terze parti.

EPTA ha destinato circa 20.000 metri quadrati nello stabilimento di Lunano (PU) alle operazioni di carpenteria, nonostante le diverse esigenze produttive di Idrofoglia e Green Power. Il Gruppo seleziona attentamente fornitori che si allineano ai valori condivisi di attenzione al cliente, innovazione e produzione interna.

“Collaboriamo con Prima Power da diversi anni”, afferma Manuel Polverini, Production Manager di EPTA Gruppo. “La loro tecnologia di taglio e deformazione è stata fondamentale per la nostra crescita e flessibilità e ci ha consentito di diventare l’azienda leader che siamo oggi. Apprezziamo la loro costante innovazione e capacità di ascoltare le nostre esigenze”.

UNA PARTNERSHIP BASATA SU VALORI CONDIVISI

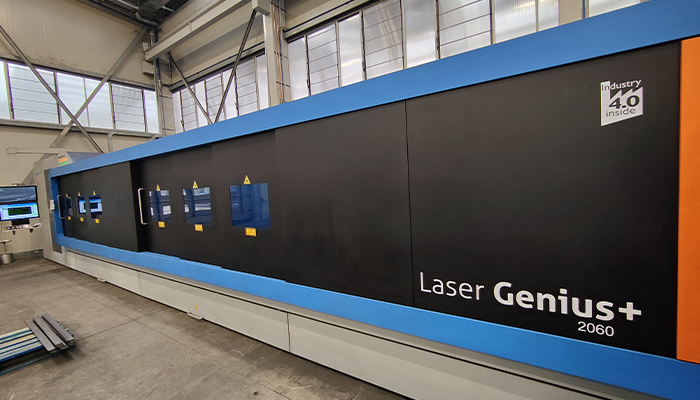

Nel settore dedicato alla carpenteria di EPTA, vengono utilizzati il sistema di taglio Laser Genius+ 2060 con sorgente laser in fibra da 10 kW e la linea di produzione automatizzata PSBB. La Laser Genius+ 2060, ideale per i materiali più spessi di Idrofoglia, offre alta velocità e precisione, lavorando fino a 30 mm di acciaio con una ripetibilità di 0,03 mm.

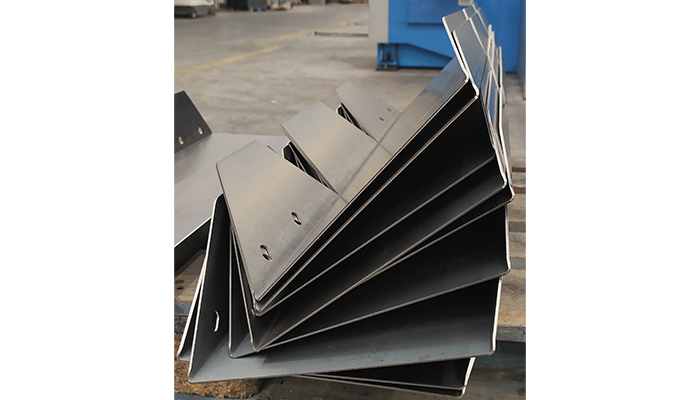

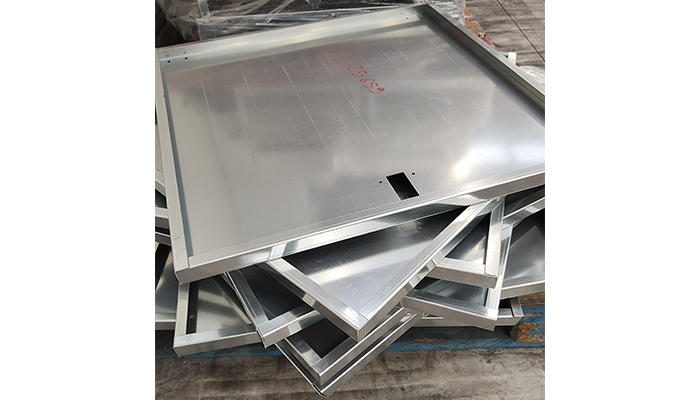

La linea PSBB, centrale nell’impegno di EPTA per l’industrializzazione, integra un’unità di punzonatura e cesoiatura Shear Genius SG 1540 con una pannellatrice Express Bender EBe 3320, supportata da un magazzino per lamiere e da un robot PSR. Questa configurazione automatizza la produzione di pannelli punzonati e piegati e offre flessibilità, consentendo la produzione in serie o l’alimentazione di prodotti semilavorati.

“La linea PSBB non solo supera gli ostacoli legati alla produzione, ma ottimizza il flusso dei materiali migliorando la gestione dei lotti e i tempi di consegna”, aggiunge Polverini. “Il laser offre flessibilità e l’aggiunta della punzonatrice e del PSR ha aumentato significativamente la produttività e industrializzato i nostri processi.”

“La linea PSBB ha inoltre ridefinito il nostro approccio ai prodotti su misura, consentendoci di produrre componenti standard e assemblarli per soddisfare le esigenze di personalizzazione”, conclude Polverini.

TECNOLOGIE INTUITIVE ED ECOLOGICHE

Il Gruppo con sede a Pesaro apprezza i macchinari Prima Power per le prestazioni, l’efficienza e la facilità d’uso. “Le nuove tecnologie hanno alleggerito notevolmente l’attività degli operatori. Le macchine Prima Power automatizzano le regolazioni, semplificando le attività importanti per gli operatori meno esperti”, sottolinea Polverini.

Il Gruppo apprezza inoltre l’attenzione di Prima Power verso la sostenibilità. “Puntiamo a ridurre al minimo l’impatto ambientale. Le macchine completamente elettriche e a basso consumo di Prima Power supportano questo nostro obiettivo mentre la produzione just-in-time riduce le esigenze di stoccaggio e le emissioni di CO2”, afferma Polverini.

IL FUTURO, “PRIMA”

EPTA ha ottenuto un notevole successo in oltre 120 Paesi, in particolare in Italia, Europa e Africa, grazie ai diversi settori in cui opera, all’elevata reattività dei clienti e alla produzione efficiente. “Aspiriamo a crescere consolidando i rapporti con i clienti attuali ed espandendoci in mercati che offrono maggiori opportunità come quelli dei generatori ibridi e delle energie rinnovabili”, aggiunge Brugnettini.

Un nuovo centro da 35.000 metri quadrati ospiterà la produzione di Green Power Systems, raddoppiando fatturato e manodopera, mentre Idrofoglia utilizzerà lo stabilimento di Lunano.

“Per aumentare la produzione, probabilmente avremo bisogno di nuove tecnologie”, conclude Polverini. “Sono sicuro che Prima Power si qualificherà come fornitore preferenziale grazie al suo supporto costante e agli strumenti ottimali”.

FLESSIBILITÀ INEGUAGLIABILE CON LA LINEA PSBB

La linea PSBB integra punzonatura, cesoiatura, buffering e piegatura dei pannelli, rivoluzionando il modo in cui viene lavorata la lamiera. Ottimizza il flusso di materiale per una produzione efficiente e senza interruzioni, bilanciando tempi e costi. Le funzioni servoelettriche e il software sofisticato migliorano la produttività permettendo di svolgere operazioni non presidiate, più rapide e con tempi di configurazione pari a zero. Il trasferimento dei dati continuo garantisce la massima trasparenza. La linea PSBB può essere abbinata alle soluzioni di automazione di Prima Power, come il robot PSR, i sistemi di smistamento, i caricatori automatici e il sistema Night Train FMS per ottenere prestazioni superiori.