Epta Gruppo - Ganar competitividad mediante la automatización

Como la asociación de epta gruppo con prima power está impulsando su industrialización y crecimiento

El grupo italiano ha integrado la maquinaria Prima Power para racionalizar su flujo de fabricación, mejorando significativamente la competitividad y la satisfacción del cliente.

El éxito de EPTA se debe a su compromiso con la innovación, ejemplificado por su asociación con Prima Power. La línea PSBB potencia el procesamiento de chapas metálicas, poniendo de relieve el papel de EPTA en la mejora de la eficacia de la producción y la flexibilidad para las diversas necesidades de los clientes.

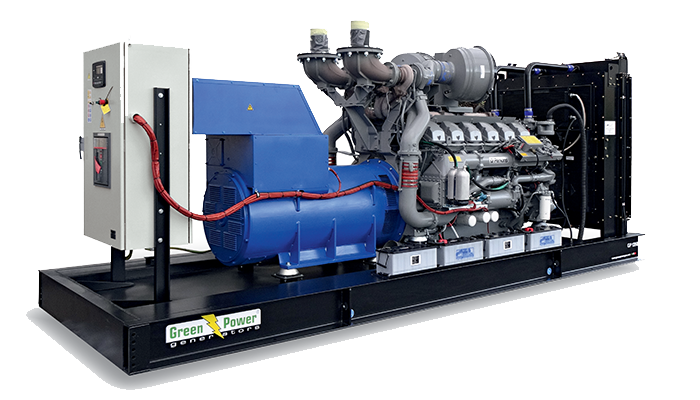

EPTA, que significa «siete» en griego, hace referencia al número de socios fundadores. Convertida en un coloso con una facturación anual de más de 250 millones, EPTA nació a finales de los años 80 de la visión empresarial de la familia Brugnettini. Fundaron Idrofoglia, especializada en sistemas de riego, motobombas y unidades contra incendios. «Con el paso del tiempo», afirma Alberto Brugnettini, director general de Green Power Systems, «nos dimos cuenta de que depender de un único mercado era arriesgado, así que ampliamos nuestra experiencia a nuevos sectores. Esto llevó a la creación de Green Power Systems, especializada en la producción de generadores; Modula, centrada en el termoformado de materiales plásticos, y otras empresas a principios de los 90, que ahora están unificadas bajo el paraguas de EPTA Gruppo.»

«Green Power Systems cuenta con 150 empleados, 100 de ellos en producción», añade Brugnettini. «Nuestra fuerza reside en nuestra amplia red de ventas y en nuestra capacidad para ofrecer productos fuera de catálogo. Nuestro valor fundamental es la capacidad de respuesta a las peticiones de los clientes. Esto nos ha llevado a expandirnos a los sectores de reserva, agricultura, petróleo y gas, residencial y otros, mejorando la satisfacción de nuestros clientes y nuestra competitividad.»

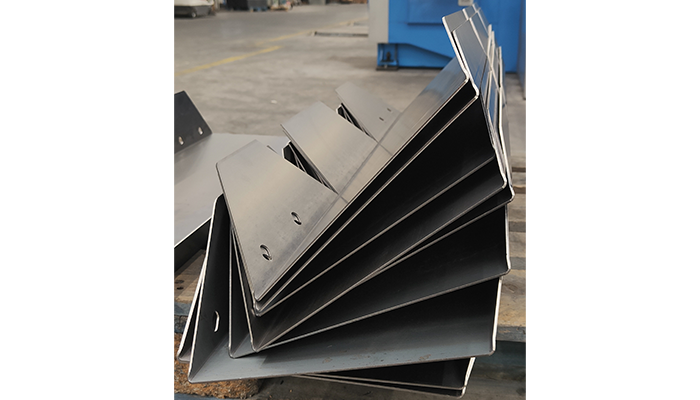

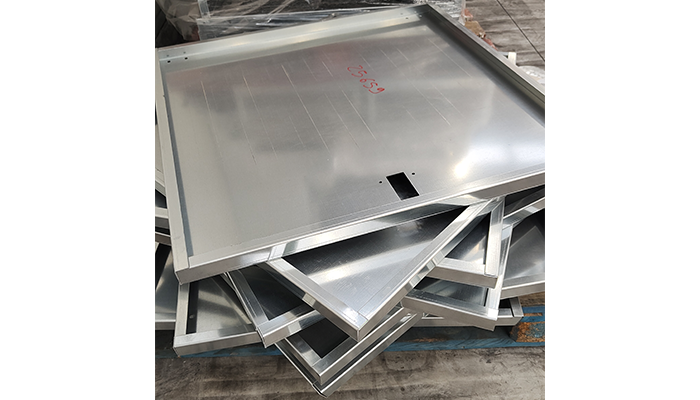

Idrofoglia, otra empresa del Grupo para la que el mecanizado de chapa metálica es clave, atribuye este éxito a la filosofía de EPTA, basada en dos principios clave: la internalización de la mayor parte del procesamiento y la producción flexible tanto para grandes lotes como para necesidades personalizadas.

Producción propia siempre que sea posible

Green Power e Idrofoglia han internalizado en gran medida sus operaciones de mecanizado. La producción propia permite satisfacer las peticiones de los clientes con prontitud, evitando depender de calendarios de terceros.

EPTA ha destinado unos 20 000 metros cuadrados en la planta de Lunano (Provincia de Pésaro y Urbino) a la carpintería, a pesar de las diferentes necesidades de producción entre Idrofoglia y Green Power. El Grupo selecciona cuidadosamente a los proveedores que se alinean con sus valores de orientación al cliente, innovación y producción propia.

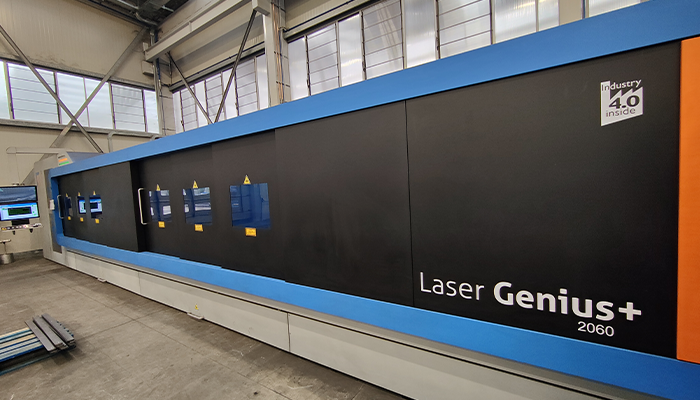

«Trabajamos con Prima Power desde hace muchos años», afirma Manuel Polverini, director de producción de EPTA Gruppo. «Su tecnología de corte y conformado ha sido crucial en nuestro crecimiento y flexibilidad, permitiéndonos convertirnos en la empresa líder que somos hoy. Valoramos su innovación continua y su capacidad para escuchar nuestras necesidades.»

Una asociación con valores compartidos

En el área de carpintería de la EPTA se utiliza el sistema de corte por láser Laser Genius+ 2060 con una fuente de fibra de 10 kW y la línea de producción automatizada PSBB. El Laser Genius+ 2060, ideal para los materiales más gruesos de Idrofoglia, ofrece alta velocidad y precisión, procesando hasta 30 mm de acero con una repetibilidad de 0,03 mm.

La línea PSBB, fundamental en los esfuerzos de industrialización de EPTA, integra una unidad de punzonado y cizallado Shear Genius SG 1540 con una paneladora Express Bender EBe 3320, apoyada por un almacén de chapas y un robot PSR. Esta configuración automatiza la producción de paneles punzonados y plegados y ofrece flexibilidad, permitiendo que la maquinaria funcione en serie o alimente productos semiacabados. «La línea PSBB no solo supera los obstáculos de la producción, sino que optimiza el flujo de materiales y mejora la gestión de lotes y los plazos de entrega», añade Polverini. «El láser ofrece flexibilidad, y añadir la punzonadora y el PSR ha aumentado significativamente la productividad e industrializado nuestros procesos».

Polverini concluye: «La línea PSBB también ha redefinido nuestro enfoque de los productos a medida, permitiéndonos producir componentes estándares y ensamblarlos para satisfacer las necesidades de personalización.»

Tecnologías de uso fácil y ecológicas

El Grupo, con sede en Pesaro, valora la maquinaria de Prima Power por su rendimiento, eficacia y facilidad de uso. Polverini señala: «Las nuevas tecnologías han aliviado mucho las tareas de los operarios. Las máquinas Prima Power automatizan los ajustes, facilitando a los operarios menos experimentados la ejecución de trabajos importantes.»

El Grupo también aprecia la atención que Prima Power presta a la sostenibilidad. «Nuestro objetivo es minimizar el impacto medioambiental. Las máquinas de bajo consumo y totalmente eléctricas de Prima Power contribuyen a ello, y su producción justo a tiempo reduce las necesidades de almacenamiento y las emisiones de CO2», afirma Polverini.

El futuro requiere aún más «Power»

EPTA ha logrado un notable éxito en más de 120 países, especialmente en Italia, Europa y África, gracias a los diversos sectores a los que sirve, a su gran capacidad de respuesta a los clientes y a la eficacia de su producción. «Nuestro objetivo es crecer, consolidando a los clientes actuales y expandiéndonos en mercados con oportunidades como los generadores híbridos y las aplicaciones de energías renovables», añade Brugnettini.

Un nuevo centro de 35 000 metros cuadrados albergará la producción de Green Power Systems, duplicando la facturación y la plantilla, mientras que Idrofoglia utilizará la planta de Lunano.

«Para aumentar la producción, probablemente necesitaremos nuevas tecnologías», concluye Polverini. «Estoy seguro de que Prima Power será nuestro proveedor preferido gracias a su apoyo constante y a sus óptimas herramientas.»

Flexibilidad sin igual con la línea PSBB

La línea PSBB integra punzonado, cizallado, almacenamiento intermedio y plegado de paneles, revolucionando la forma de procesar la chapa. Optimiza el flujo de materiales para una producción eficaz e ininterrumpida, equilibrando tiempo y costes. Las funciones servoeléctricas y el avanzado software mejoran la productividad con un funcionamiento sin operarios, una producción más rápida y un tiempo de preparación cero. La transferencia de datos sin fisuras garantiza la transparencia. La línea PSBB puede combinarse con las soluciones de automatización de Prima Power, como el robot PSR, los sistemas de clasificación, los cargadores automáticos y el Night Train FMS, para obtener un rendimiento superior.