Tutto inizia nel 1954, quando Joe LaForce acquista una modesta attività di distributore di attrezzature di ferramenta nel centro di Green Bay, WI. Nel tempo l’azienda LaForce, Inc. si è evoluta, fino a diventare uno dei più grandi produttori e distributori statunitensi di porte commerciali, telai e parti customizzate per il settore dell’edilizia. I suoi prodotti possono essere trovati in una moltissimi edifici: uffici, strutture sanitarie, ospedali, case di cura, cliniche, scuole, punti vendita e impianti sportivi.

Oltre alla sede centrale di Green Bay, LaForce gestisce altre 11 sedi negli Stati Uniti, dove esegue la produzione personalizzata di porte e telai, oltre ai servizi di installazione, preinstallazione, prefinitura, integrazione di sicurezza, stesura di specifiche, ispezioni di porte tagliafuoco. Le sue 12 sedi danno lavoro a circa 500 persone.

Nei suoi primi anni, l'azienda ha operato principalmente come distributore. Nel 1969, LaForce si rese conto che aveva bisogno di internalizzare la produzione di porte e telai, al fine di mantenere costante ed elevata la qualità e di riuscire ad effettuare consegne tempestive. A tal fine, l'azienda ha acquistato due punzonatrici a torretta, due cesoie idrauliche e diverse presse piegatrici per fabbricare e piegare i suoi prodotti. Fino a quando, nel 2013, LaForce ha iniziato la ricerca di un modo più efficiente e produttivo per fabbricare i suoi prodotti nella sua sede centrale: una fabbrica da più di 28.000 metri quadrati.

"Un tempo tagliavamo la lamiera per creare pezzi grezzi e poi lavoravamo i pezzi tagliati con la punzonatrice", spiega Brad Johnson, ingegnere industriale. "Abbiamo cercato un modo per ridurre il numero delle ore sprecate nelle operazioni di movimentazione dei materiali e di lavoro improduttivo".

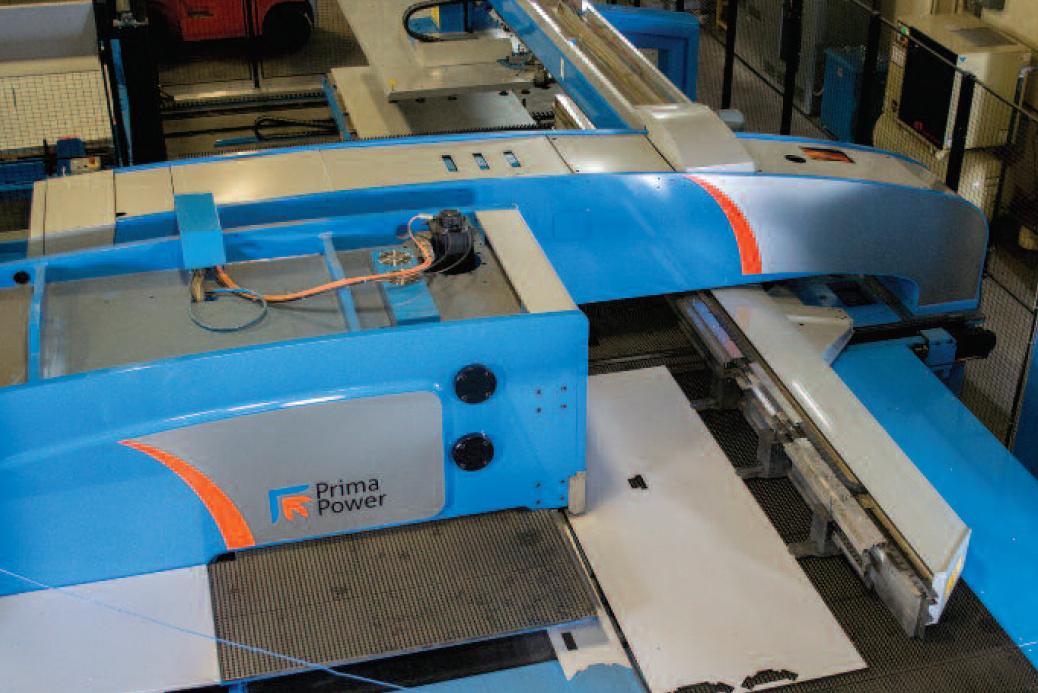

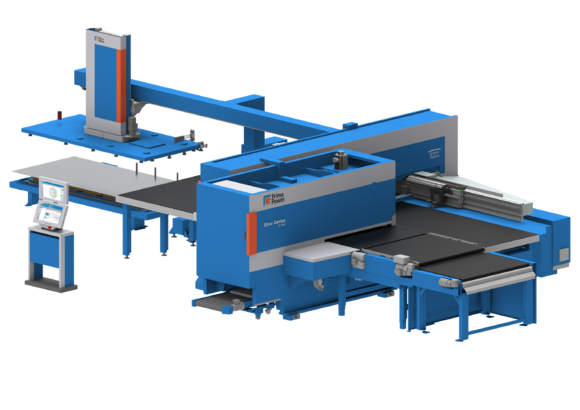

Dopo molte ricerche, LaForce ha raggiunto proprio questo obiettivo con l'acquisizione di una macchina combinata che unisce le lavorazioni di punzonatura alla cesoiatura: una Prima Power Shear Genius SGe, acquisita alla fine del 2013.

Trasformazione della lamiera

Con il concetto punzonatura + cesoiatura, l'obiettivo è fornire una macchina in grado di trasformare una lamiera in pezzi finiti. Le parti possono quindi essere spostate nelle fasi finali di produzione per l'integrazione immediata e l’assemblaggio del prodotto finale.

Il cuore della Shear Genius SGe di LaForce è una punzonatrice servoelettrica da 30 tonnellate metriche con una velocità massima di corsa di 1000 colpi/min; una velocità di indice a 250 giri/min; e una velocità massima di posizionamento lamiera di 150 m/min. La cesoia ad angolo retto della macchina vanta un sistema di azionamento servoelettrico che rende il movimento della cesoia rapido e completamente controllato da CNC. Può tagliare lamiere di alluminio fino a 5 mm di spessore, acciaio dolce fino a 4 mm e acciaio inossidabile fino a 3 mm.

La macchina è dotata di caricamento automatico dei fogli, nonché di rimozione e smistamento dei pezzi , entrambi questi sistemi sono programmabili e automatizzati. E, secondo Johnson, grazie a questa automazione è possibile ridurre i tempi di produzione e aumentare il numero di operazioni non presidiate che non richiedono l'intervento dell'operatore, portando quindi a parti finite che richiedono meno lavoro manuale e meno utilizzo di materiale, grazie ad una drastica riduzione degli scarti.

LaForce rileva inoltre che la macchina punzonatrice elimina gli scheletri dispendiosi e costose operazioni secondarie come la sbavatura, grazie alla tranciatura dei bordi delle parti. Durante il funzionamento della macchina, un foglio viene caricato e squadrato automaticamente senza intervento umano. Gli stessi morsetti che stringono il foglio per la punzonatura lo tengono anche per la tranciatura. In media, rispetto a una punzonatrice a torretta indipendente, la SGe riduce il tempo di produzione totale del 60%.

"Nel 2013, abbiamo realizzato una media di 2209 parti a settimana (parti tranciate/forate utilizzando tre macchine diverse e 135 ore di lavoro)", spiega Johnson. “Oggi, utilizzando solo SGe, produciamo in media 2630 parti alla settimana utilizzando solo 48 ore di lavoro. I processi di taglio e punzonatura utilizzati per creare le nostre parti sono passati da 16 parti/ora-uomo a 55 parti/ora-uomo: si tratta di un miglioramento del 145%”.

Non sono migliorati soltanto i tempi ciclo, ma anche la qualità in LaForce. "Un tempo riscontravamo problemi di qualità causati da variazioni delle parti dal nostro processo di taglio sul semilavorato alla punzonatura della torretta", afferma Johnson. “Con SGe, la precisione dimensionale e la ripetibilità del processo hanno virtualmente eliminato i nostri problemi di qualità. La precisione della macchina ha portato a risparmi anche in altri processi, come nella piegatura eseguita dalla pressa piegatrice, dove l'esattezza dimensionale di SGe consente tempi di lavorazione più rapidi senza necessità di correzioni.