1954 köpte Joe LaForce en mindre verksamhet inom tillverkning av metallprodukter i centrala Green Bay, Wisconsin. Idag har företaget LaForce, Inc. utvecklats till en av de största amerikanska leverantörerna av kommersiella dörrar, dörrkarmar och metallprodukter samt specialdelar till byggnader. Företagets produkter finns i många olika kontorsbyggnader, vårdinrättningar, sjukhus, vårdhem, kliniker, skolor, butiker och sportarenor.

Förutom sitt huvudkontor i Green Bay finns LaForce på elva andra platser i USA. Där arbetar man med tillverkning av skräddarsydda dörrar och dörrkarmar samt erbjuder produktinstallation, förinstallation, förbearbetning, säkerhetsintegrering, framställning av specifikationer, inspektion av branddörrar och viktiga systemtjänster. På de tolv anläggningarna arbetar cirka 500 personer.

Under de första åren var företaget framför allt en distributör. 1969 insåg Joe LaForce att han behövde börja tillverka dörrar och dörrkarmar internt för att kunna leverera konsekvent kvalitet i rätt tid. För att åstadkomma detta köpte företaget in två revolverstansmaskiner, två hydrauliska saxar och flera kantpressar för att tillverka och bocka sina produkter.

Vi hoppar fram till 2013 då LaForce började leta efter ett mer effektivt och produktivt sätt att tillverka sina produkter i den 29 000 kvadratmeter stora anläggningen.

”Tidigare klippte vi plåten för att skapa råämnen och sedan stansa dessa till detaljer”, förklarar Brad Johnson, industritekniker och förbättringssamordnare. ”Vi ville hitta ett sätt att slippa de många timmar vi slösade på materialhantering och icke-produktivt arbete.”

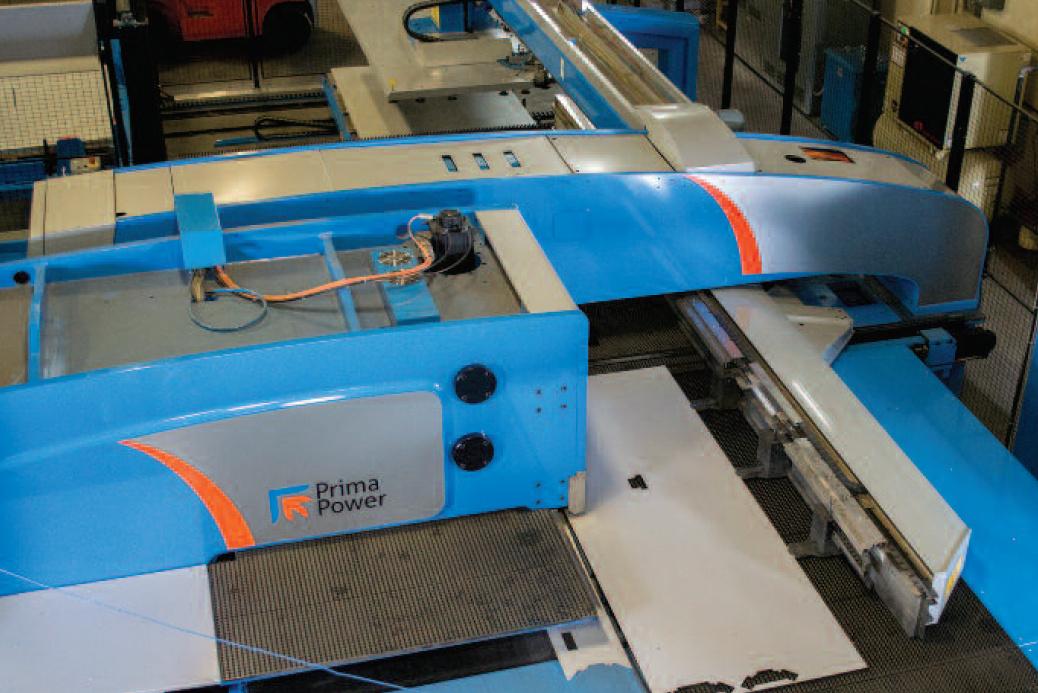

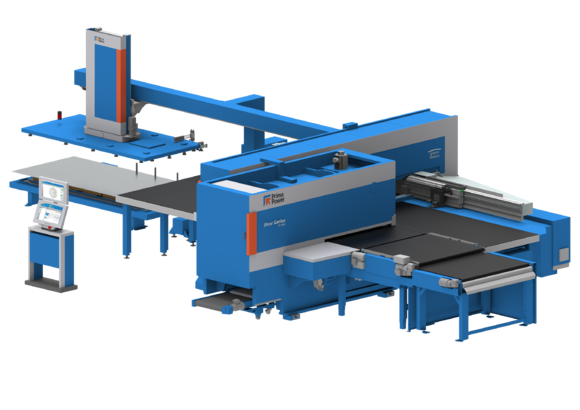

Efter noggranna efterforskningar kunde LaForce uppnå detta genom att köpa in en servoelektrisk maskin för kombinerad stansning/klippning (en Prima Power Shear Genius SGe som köptes i slutet av 2013).

Omvandling av plåt

Med konceptet för stansning/klippning är målet att tillhandahålla en maskin som kan omvandla fullstora plåtar till färdiga detaljer. Detaljerna kan sedan flyttas till slutproduktionsstegen och integreras direkt i den slutliga produktmonteringen.

Hjärtat i LaForces Shear Genius SGe är en servoelektrisk 30-tons stansmaskin med en maximal slaghastighet på 1 000 slag/min, en indexhastighet på 250 varv/min och en maximal plåtpositioneringshastighet på 150 m/min. Maskinens vinkelsax har ett servoelektriskt aktiveringssystem som gör klipprörelsen snabb och helt CNC-styrd. Den kan klippa aluminiumplåtar upp till 5 mm tjocklek, kolstål upp till 4 mm och rostfritt stål upp till 3 mm.

Maskinen har automatiserad plåtinmatning samt programmerbar och automatiserad borttagning och sortering av detaljer. Enligt Brad Johnson gör all denna automatisering det möjligt att ha minimala ställtider och obemannad drift, vilket ger färdiga detaljer med en enorm minskning av skrot och manuellt arbete.

LaForce kan också se att stans- och klippmaskinen eliminerar onödiga plåtskelett och dyra sekundära åtgärder som avgradning, tack vare att detaljkanterna klipps av i stället för att de nibblas. När maskinen körs matas en plåt in och passas in automatiskt utan mänskliga ingrepp. Samma spänntänger som griper tag i plåten för stansning håller även fast den för klippning. Jämfört med en fristående revolverstansmaskin minskar SGe i genomsnitt den totala tillverkningstiden med 60 %.

”Under 2013 tillverkade vi i genomsnitt 2 209 detaljer per vecka (klippta/stansade detaljer med hjälp av tre olika maskiner och 135 arbetstimmar)”, förklarar Johnson. ”I dag använder vi bara SGe och tillverkar i genomsnitt 2 630 detaljer per vecka med endast 48 arbetstimmar. De klipp- och stansningsprocesser som används för att ta fram våra detaljer har gått från 16 detaljer/arbetstimme till 55 detaljer/arbetstimme – det är en förbättring med 145 %.

Stans- och klippmaskinen har även förbättrat kvaliteten hos LaForce. ”Tidigare såg vi kvalitetsproblem som orsakades av detaljvariationer som uppstod ur vår process med att klippa till råämne och sedan revolverstansa”, säger Johnson. ”Med SGe har de konsekventa detaljerna och de exakta måtten i princip eliminerat våra kvalitetsproblem. Maskinens noggrannhet har även lett till besparingar i andra processer, till exempel vid kantpressformningen där noggrannheten för mått i SGe ger kortare ställtider, samt under svetsning tack vare förbättrad detaljinstallation.”