В 1954 году Джо Лафорс приобрел небольшую фирму по поставке оборудования в деловом центре города Грин-Бей, штат Висконсин. К настоящему моменту его компания LaForce, Inc. переросла в одного из крупнейших в США дистрибьюторов коммерческих дверей, рам, фурнитуры и строительных материалов. Ее продукцию можно найти в различных офисных зданиях, учреждениях здравоохранения, больницах, домах престарелых и инвалидов, клиниках, школах, торговых точках и спортивных стадионах.

Помимо головного подразделения в Грин-Бее у компании LaForce есть еще 11 филиалов на территории США, где она занимается изготовлением дверей и рам по индивидуальным заказам, а также предлагает услуги по монтажу, подготовке к монтажу, предварительной отделке, внедрению систем безопасности, написанию спецификаций, испытаниям противопожарных дверей и обслуживанию замочных систем. В 12 подразделениях работает около 500 человек.

В первые годы своего существования компания работала в основном как дистрибьютор. К 1969 году Лафорс понял, что ему необходимо наладить собственное производство дверей и рам, чтобы продавать продукцию неизменно высокого качества и осуществлять своевременные поставки. С этой целью компания приобрела два револьверных пробивных пресса, двое гидравлических гильотинных ножниц и несколько листогибочных прессов для изготовления и гибки своих изделий.

Перенесемся в 2013 год, когда компания LaForce приступила к поиску более эффективного и производительного способа изготовления продукции в своем головном подразделении площадью 310000 кв.футов.

«Раньше мы выполняли резку листа на заготовки, а затем осуществляли пробивку деталей на этих заготовках», – пояснил Брэд Джонсон, инженер-технолог, координирующий работу над постоянным совершенствованием. – «Мы искали способ, который помог бы нам избежать пустой потери времени, необходимого для выполнения операций загрузки/выгрузки материалов, и непроизводительного труда.»

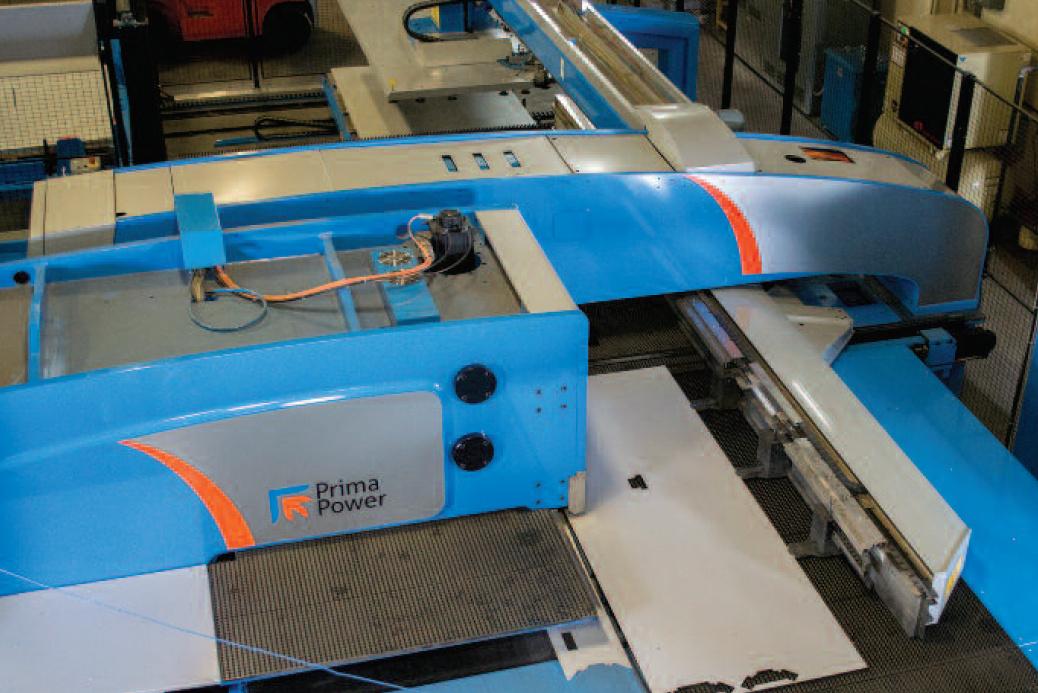

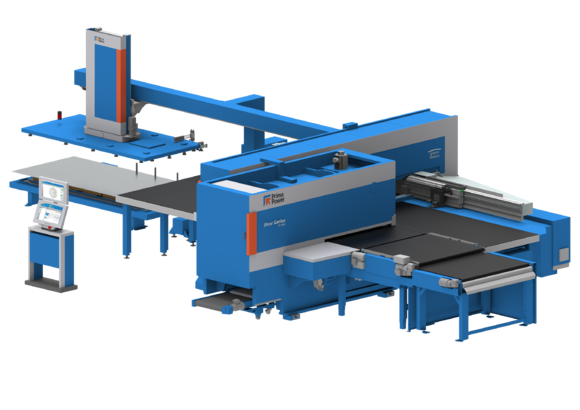

Проведя множество исследований, компания LaForce добилась именно этого, приобретя комбинированную установку пробивки и гильотинной резки с сервоэлектрическим приводом (установка Shear Genius SGe производства компании Prima Power была приобретена в конце 2013 года).

Преобразование листового металла

Благодаря комбинированному исполнению станок способен преобразовать полноразмерную листовую заготовку в готовые детали. Затем эти детали могут быть перемещены на заключительные этапы производства для непосредственного использования при сборке конечного изделия.

Ключевым элементом комбинированной установки Shear Genius SGe в LaForce является сервоэлектрический пробивной пресс усилием 30 м.тонн, с максимальной частотой ударов 1000 уд/мин, частотой вращения станций 250 об/мин и максимальной скоростью позиционирования листа 150 м/мин. Гильотинные ножницы для резки под прямым углом оснащены сервоэлектрическим приводом, обеспечивающим быстрое перемещение ножниц, полностью управляемое системой ЧПУ. На данном станке может осуществляться резка листов из алюминия толщиной до 5 мм, из низкоуглеродистой стали толщиной до 4 мм и из нержавеющей стали толщиной до 3 мм.

Станок оснащен возможностью автоматической загрузки листов, а также программируемым и автоматизированным снятием и сортировкой деталей. И, по словам Джонсона, вся эта автоматизация позволяет минимизировать время наладки и по максимуму использовать безлюдные технологии, получая готовые детали. При этом существенно снижается доля брака и сокращаются затраты ручного труда.

LaForce также обнаружила, что комбинированный станок для пробивки и резки сводит к минимуму лишнюю высечку, которая могла образоваться из-за нерационального раскроя, и исключает необходимость в дорогостоящих вторичных операциях, например, удаления заусенцев за счет обрезки кромок детали, а не вырубки. Во время работы станка лист загружается и выравнивается автоматически без вмешательства человека. И те же зажимы, которые захватывают лист для пробивки, также удерживают его при резке. В среднем, по сравнению с автономным револьверным пробивным прессом, комбинированная установка SGe сокращает общее время изготовления на 60 процентов.

«В 2013 году мы производили в среднем 2209 деталей в неделю (детали, полученные путем резки / пробивки на трех разных станках, за 135 человеко-часов),» – пояснил Джонсон. – «Сегодня, просто используя установку SGe, мы производим в среднем 2630 деталей в неделю, затрачивая всего 48 человеко-часов. Производительность операций резки и пробивки при изготовлении наших деталей увеличилась с 16 деталей/человеко-час до 55 деталей/человеко-час, что равно повышению на 145%.»

Комбинированный станок для пробивки и угловой резки также улучшил качество продукции LaForce. «Раньше мы испытывали проблемы с качеством из-за отклонений размеров деталей, возникавших в процессе нарезания листов на заготовки с последующей пробивкой на револьверном прессе,» – сказал Джонсон. – «Комбинированная установка SGe обеспечила лучшее сопряжение деталей и повышенную точность размеров, фактически устранив возникавшие у нас ранее проблемы с качеством. Точность установки позволила сэкономить и на других операциях, например, при гибке на листогибочном прессе, где точность размеров деталей, изготовленных на комбинированной установке SGe, позволяет сократить время наладки, а также при сварке благодаря улучшенной подгонке деталей.»