1954 kaufte Joe LaForce ein bescheidenes Eisenwarengeschäft in der Innenstadt von Green Bay, Wisconsin. Heute hat sich sein Unternehmen LaForce, Inc. zu einem der größten US-Vertriebsunternehmen für gewerbliche Türen, Zargen, Beschläge und Bauspezialitäten entwickelt. Seine Produkte finden sich in einer Vielzahl von Bürogebäuden, Gesundheitseinrichtungen, Krankenhäusern, Pflegeheimen, Kliniken, Schulen, Einzelhandelsgeschäften und Sportstadien.

Neben dem Hauptsitz in Green Bay betreibt LaForce 11 weitere Standorte in den USA, an denen das Unternehmen Türen und Zargen nach Kundenwunsch fertigt, Produkte montiert, sowie die Vorinstallation, Vorfertigung, Sicherheitsintegration, Erstellung von Spezifikationen, Inspektionen von Brandschutztüren und Dienstleistungen für Schlüsselsysteme anbietet. An den 12 Standorten sind ca. 500 Mitarbeiter beschäftigt.

In den Anfangsjahren war das Unternehmen hauptsächlich als Großhändler tätig. 1969 erkannte LaForce, dass er die Produktion von Türen und Zargen ins Haus holen musste, um mit gleichbleibender Qualität verkaufen und pünktlich liefern zu können. Zu diesem Zweck kaufte das Unternehmen zwei Revolverstanzpressen, zwei hydraulische Scheren und mehrere Abkantpressen, um seine Produkte zu fertigen und zu biegen.

Im Jahr 2013 machte sich LaForce auf die Suche nach einem effizienteren und produktiveren Weg, um seine Produkte in der Hauptniederlassung mit einer Fläche von über 100.000 m² herzustellen.

„Früher haben wir das Blech abgeschnitten, um Rohlinge herzustellen, und diese dann in Teile gestanzt“, erklärt Brad Johnson, Wirtschaftsingenieur und Koordinator für kontinuierliche Verbesserung. „Wir suchten nach einer Möglichkeit, viele der verschwendeten Stunden für Materialhandhabung und unproduktive Arbeit zu vermeiden.“

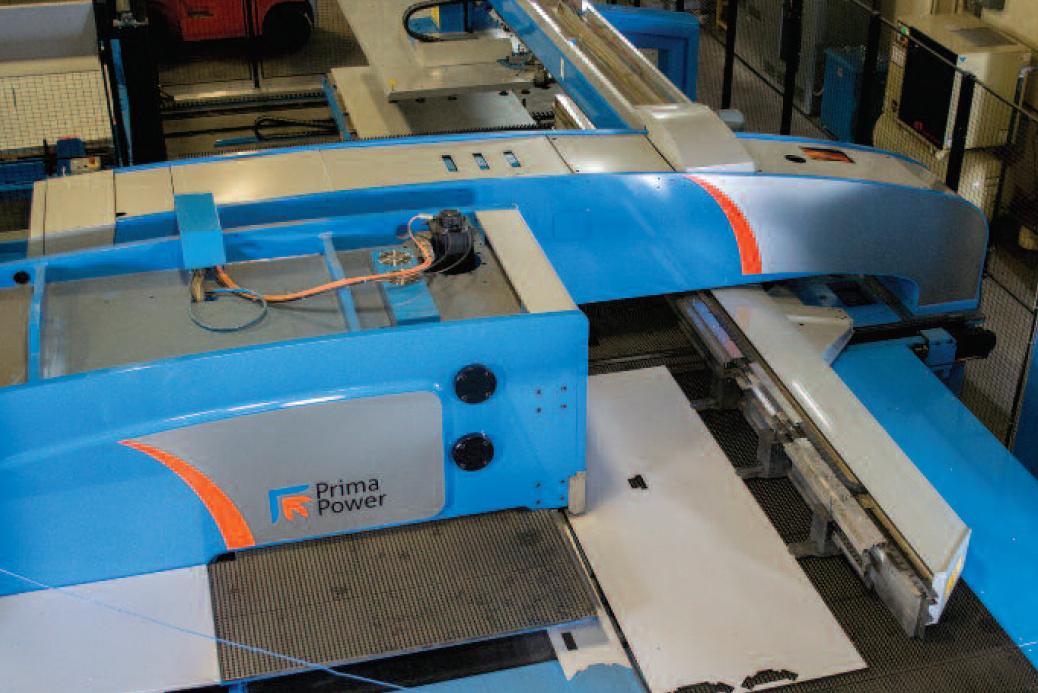

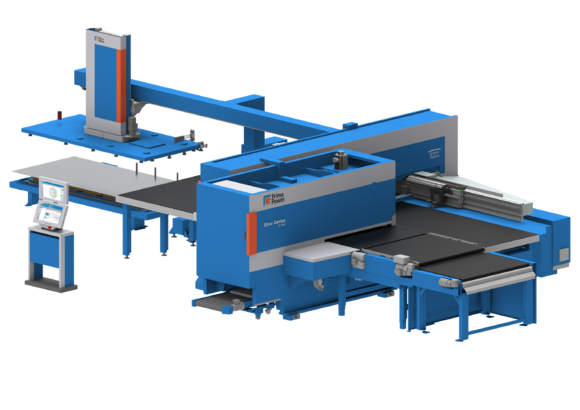

Nach vielen Recherchen gelang LaForce genau das mit der Anschaffung einer servoelektrischen kombinierten Stanz-Schneide-Maschine (einer Prima Power Shear Genius SGe, die Ende 2013 erworben wurde).

Blechumformung

Mit dem Stanz-Scher-Konzept wird das Ziel verfolgt, eine Maschine bereitzustellen, die in der Lage ist, ein vollflächiges Blech in fertige Teile zu verwandeln. Die Teile können dann zu den letzten Produktionsstufen transportiert werden, um sofort in die Endmontage des Produkts integriert zu werden.

Das Herzstück der Shear Genius SGe von LaForce ist eine servoelektrische 30-Tonnen-Stanzmaschine mit einer maximalen Hubgeschwindigkeit von 1000 Schlägen/min, einer Indexgeschwindigkeit bis 250 U/min und einer maximalen Blechpositioniergeschwindigkeit von 150 m/min. Die Winkelschere der Maschine verfügt über ein servoelektrisches Antriebssystem, das die Scherenbewegung schnell und vollständig CNC steuert. Sie kann Aluminiumbleche bis zu einer Dicke von 5 mm, Baustahl bis zu 4 mm und Edelstahl bis zu 3 mm abschneiden.

Die Maschine verfügt über eine automatische Blechbeschickung sowie eine programmierbare und automatische Teileentnahme und -sortierung. Und laut Johnson ermöglicht die gesamte Automatisierung minimale Rüstzeiten und einen bedienerlosen Betrieb, was zu fertigen Teilen mit einer drastischen Reduzierung von Ausschuss und manueller Arbeit führt.

LaForce stellt außerdem fest, dass die Stanz-Scher-Maschine dank des Scherens der Teilekanten anstelle des Nibbelns verschwenderische Skelette und kostspielige Nachbearbeitungen wie das Entgraten überflüssig macht. Während des Maschinenbetriebs wird ein Blech automatisch und ohne menschliches Zutun geladen und rechtwinklig zugeschnitten. Und dieselben Spannvorrichtungen, die das Blech zum Stanzen halten, halten es auch zum Scheren. Im Durchschnitt reduziert die SGe im Vergleich zu einer eigenständigen Revolverstanzmaschine die Gesamtfertigungszeit um 60 Prozent.

“Im Jahr 2013 haben wir im Durchschnitt 2.209 Teile pro Woche (gescherte/gestanzte Teile unter Verwendung von drei verschiedenen Maschinen und 135 Arbeitsstunden) hergestellt,“ erklärt Johnson. „Heute produzieren wir allein mit der SGe im Durchschnitt 2.630 Teile pro Woche mit nur 48 Mannstunden. Die Scher- und Stanzprozesse, mit denen wir unsere Teile herstellen, sind von 16 Teilen/Mannstunde auf 55 Teile/Mannstunde gestiegen - das ist eine Verbesserung um 145 Prozent.“

Die Stanzschere hat auch die Qualität bei LaForce verbessert. „Zuvor hatten wir Qualitätsprobleme, die durch Teileabweichungen bei unserem Prozess des Scherschneidens und anschließenden Revolverstanzens verursacht wurden,“ sagt Johnson. „Mit der SGe haben die verbesserte Teilekonsistenz und Maßgenauigkeit unsere Qualitätsprobleme praktisch beseitigt. Die Genauigkeit der Maschine hat auch bei anderen Prozessen zu Einsparungen geführt, z. B. beim Abkantpressen, wo die Maßgenauigkeit der SGe kürzere Rüstzeiten ermöglicht, und beim Schweißen durch die verbesserte Passung der Teile.“