En 1954, Joe LaForce compró un modesto negocio de ferretería en el centro de Green Bay, WI. Actualmente, su compañía, LaForce, Inc., se ha convertido en uno de los principales distribuidores estadounidenses de puertas comerciales, marcos, herrajes y especialidades de la construcción. Sus productos pueden encontrarse en una gran variedad de edificios de oficinas, instalaciones sanitarias, hospitales, casas de retiro, clínicas, escuelas, tiendas minoristas y estadios deportivos.

Además de su sede central en Green Bay, LaForce cuenta con otros 11 centros en Estados Unidos, donde lleva a cabo la manufactura a la medida de puertas y marcos, además ofrece servicios de instalación de productos, preinstalación, preterminado, integración de la seguridad, redacción de especificaciones, inspecciones de puertas cortafuegos y servicios de sistemas clave. Sus 12 centros emplean aproximadamente a 500 personas.

En sus primeros años, la compañía operaba principalmente como un distribuidor. En 1969, LaForce se dio cuenta de que tenía que llevar a cabo la producción de puertas y marcos de manera interna, para poder vender con una calidad consistente y entregar los pedidos a tiempo. Para ello, la compañía adquirió dos prensas punzonadoras de torreta, dos cizallas hidráulicas y varias prensas plegadoras para fabricar y plegar sus productos.

Más adelante en el 2013, LaForce comenzó a buscar una manera más eficiente y productiva de fabricar sus productos en la planta de su sede central de 310.000 pies cuadrados.

“Solíamos cizallar la chapa para crear piezas en bruto y luego perforarlas para hacer las ", explica Brad Johnson, ingeniero industrial y Coordinador de Mejora Continua. "Buscamos una manera de evitar muchas de las horas perdidas que se requieren para el manejo de material y la mano de obra no productiva".

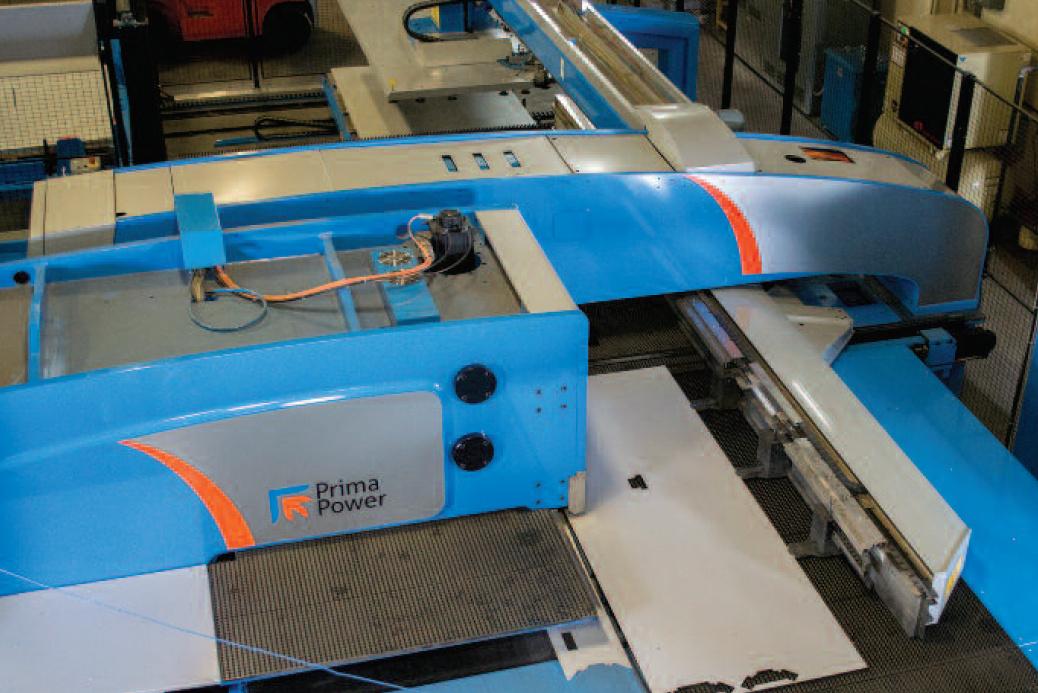

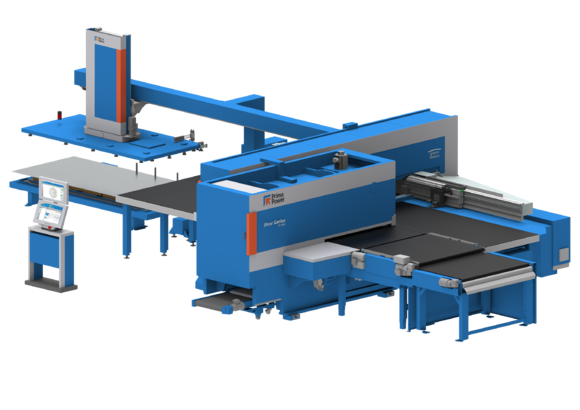

Después de muchas investigaciones, LaForce logró precisamente eso con la adquisición de una máquina combinada de cizalla-punzón servoeléctrica (una Shear Genius SGe de Prima Power , que se compró a finales de 2013).

Transformación de la chapa

Con el concepto de punzón-cizalla, el objetivo es proporcionar una máquina capaz de transformar una chapa de tamaño completo en piezas terminadas. Luego las piezas pueden trasladarse a las etapas finales de producción para integrarse de inmediato al ensamble del producto final.

El centro de la Shear Genius SGe de LaForce es una punzonadora servoeléctrica de 30 toneladas métricas con una velocidad máxima de carrera de 1.000 golpes/min, una velocidad de índice a 250 rpm y una velocidad máxima de posicionamiento de la chapa de 150 m/min. La cizalla en ángulo recto de la máquina cuenta con un sistema de accionamiento servoeléctrico que hace que el movimiento de cizallado sea rápido y sea totalmente controlado por un CNC. Puede cizallar chapa de aluminio de hasta 5 mm de espesor, acero dulce de hasta 4 mm y acero inoxidable de hasta 3 mm.

La máquina cuenta con una carga automática de chapas, así como con una extracción y clasificación de piezas programable y automatizada. Y, según Johnson, toda esa automatización permite tiempos mínimos de preparación y operaciones sin intervención de personal, lo que da como resultado piezas terminadas y una disminución drástica de los desechos y del trabajo manual.

LaForce también ha comprobado que la máquina de cizalla-punzón elimina los esqueletos desperdiciados y las costosas operaciones secundarias, como el desbarbado, gracias al cizallado de los bordes de las piezas en lugar del muescado. Durante el funcionamiento de la máquina, una chapa se carga y se ajusta automáticamente sin intervención de personas. Además, las mismas pinzas que sujetan la chapa para el punzonado también lo hacen para el cizallado. En promedio, en comparación con una prensa punzonadora de torreta autónoma, la SGe reduce el tiempo total de manufactura en un 60 %.

"En 2013, tuvimos un promedio de 2209 piezas por semana (piezas cizalladas/punzonadas utilizando tres máquinas diferentes y 135 horas de trabajo)", explica Johnson. "Actualmente, solo con la SGe producimos en promedio 2.630 piezas a la semana utilizando solo 48 horas de trabajo. Los procesos de cizallado y punzonado que utilizamos para crear nuestras piezas pasaron de 16 piezas/hora de trabajo a 55 piezas/hora de trabajo, esto significa una mejora del 145 %".

La máquina de cizalla-punzón también ha mejorado la calidad en LaForce. "Antes teníamos problemas de calidad provocados por las variaciones de las piezas en nuestro proceso de cizallado a la pieza en bruto y el luego el punzonado con torreta", dice Johnson. "Con la SGe, la consistencia mejorada de las piezas y la precisión dimensional han eliminado prácticamente nuestros problemas de calidad. La precisión de la máquina también ha permitido tener ahorros en otros procesos, como en el conformado en prensa plegadora, donde la precisión dimensional de la SGe permite tener tiempos de preparación más rápidos y en la soldadura debido a la instalación mejorada de las piezas".