En 1954, Joe LaForce a acheté une modeste quincaillerie dans le centre-ville de Green Bay, WI. Aujourd'hui, son entreprise, LaForce, Inc., est devenue l'un des plus grands distributeurs américains de portes commerciales, de cadres, de quincaillerie et de spécialités dans le secteur de la construction. Ses produits se retrouvent dans une variété d'immeubles de bureaux, d'établissements sanitaires, d'hôpitaux, de maisons de repos, de cliniques, d'écoles, de points de vente au détail et de stades de sport.

En plus de son siège de Green Bay, LaForce exploite 11 autres sites aux États-Unis, où elle fabrique des portes et des cadres sur mesure et offre des services d'installation de produits, de pré-installation, de préfinition, d'intégration de la sécurité, de rédaction de spécifications, d'inspection de portes coupe-feu et de systèmes de clés. Ses 12 sites emploient environ 500 personnes.

Au cours de ses premières années, l'entreprise a surtout fonctionné comme distributeur. En 1969, LaForce s'est rendu compte qu'il devait internaliser la production des portes et des cadres, afin de vendre des produits de qualité constante et d'effectuer des livraisons dans les délais. À cette fin, l'entreprise a acheté deux poinçonneuses à tourelle, deux cisailles hydrauliques et plusieurs presses plieuses pour fabriquer et plier ses produits.

Avance rapide jusqu'en 2013, et LaForce a commencé à chercher un moyen plus efficace et plus productif de fabriquer ses produits dans les installations du siège de 310 000 pieds carrés.

«Nous avions l'habitude de cisailler la feuille pour en faire des ébauches, puis de poinçonner les ébauches en pièces..» explique Brad Johnson, ingénieur industriel et coordinateur de l'amélioration continue. « Nous avons cherché un moyen d'éviter un grand nombre d'heures perdues pour la manutention du matériel et le travail non productif. »

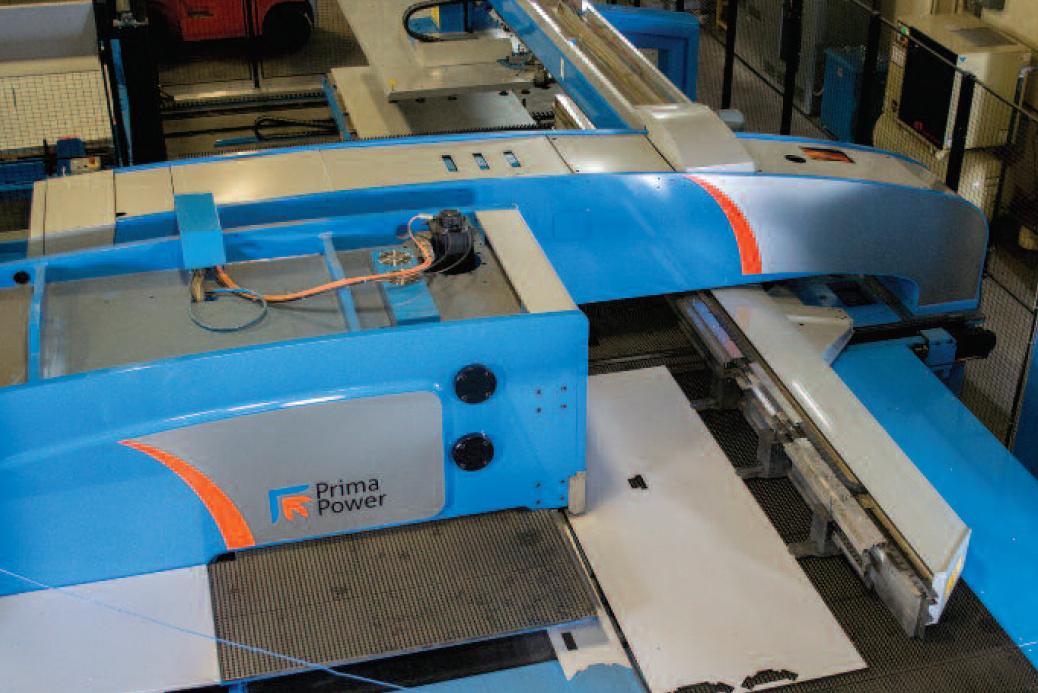

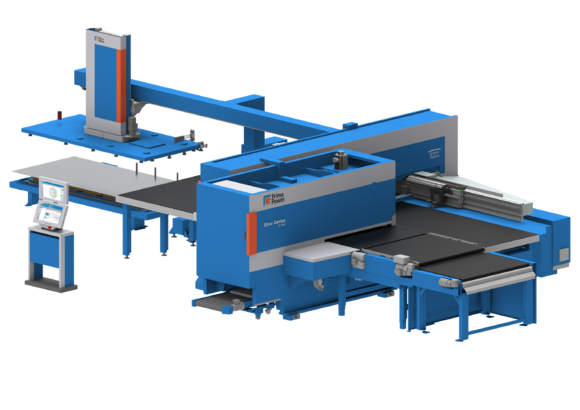

Après de nombreuses recherches, LaForce y est parvenu grâce à l'acquisition d'une machine combinée servo-électrique de type poinçon-cisaille (une Prima Power Shear Genius SGe, acquise fin 2013).

Transformation de la tôle

Avec le concept de poinçon-cisaille, l'objectif est de fournir une machine capable de transformer une tôle pleine en pièces finies. Les pièces peuvent ensuite être déplacées vers les étapes finales de la production pour être immédiatement intégrées dans l'assemblage du produit final.

Le cœur de la Shear Genius SGe de LaForce est une poinçonneuse servoélectrique de 30 tonnes métriques avec une vitesse de course maximale de 1000 coups/min, une vitesse d'indexation de 250 tr/min et une vitesse maximale de positionnement de la feuille de 150 m/min. La cisaille à angle droit de la machine est dotée d'un système d'actionnement servoélectrique qui rend le mouvement de la cisaille rapide et entièrement contrôlé par CNC. Elle peut cisailler des tôles d'aluminium jusqu'à 5 mm d'épaisseur, de l'acier doux jusqu'à 4 mm et de l'acier inoxydable jusqu'à 3 mm.

La machine est dotée d'un système de chargement automatique des feuilles, ainsi que d'un système programmable et automatisé de retrait et de tri des pièces. Et, selon Johnson, toute cette automatisation permet des temps de configuration minimaux et des opérations sans personnel, ce qui permet d'obtenir des pièces finies avec une réduction spectaculaire des déchets et du travail manuel.

LaForce constate également que la machine poinçon-cisaille élimine les squelettes inutiles et les opérations secondaires coûteuses telles que l'ébavurage, grâce au cisaillement des bords de la pièce plutôt qu'au grignotage. Pendant le fonctionnement de la machine, une feuille est chargée et équarrie automatiquement sans intervention humaine. Et les mêmes pinces qui saisissent la tôle pour la poinçonner la tiennent également pour la cisailler. En moyenne, par rapport à une poinçonneuse à tourelle autonome, la SGe réduit le temps de fabrication total de 60 %.

« En 2013, nous avons réalisé en moyenne 2209 pièces par semaine (pièces cisaillées/perforées utilisant trois machines différentes et 135 heures de travail), »explique Johnson. « Aujourd'hui, rien qu'avec le SGe, nous produisons une moyenne de 2 630 pièces par semaine en utilisant seulement 48 heures de travail. Les processus de cisaillement et de poinçonnage utilisés pour créer nos pièces sont passés de 16 pièces par heure à 55 pièces par heure, soit une amélioration de 145 %"

Le poinçon-cisaille a également amélioré la qualité chez LaForce. «Auparavant, nous étions confrontés à des problèmes de qualité causés par des variations de pièces dues à notre processus de cisaillement du flan et de poinçonnage de la tourelle », explique Johnson. « Avec la SGe, l'amélioration de la cohérence des pièces et de la précision dimensionnelle a pratiquement éliminé nos problèmes de qualité. La précision de la machine a permis de réaliser des économies dans d'autres processus également, notamment dans le formage par pressage et pliage, où la précision dimensionnelle de SGe permet de réduire les temps de réglage, et dans le soudage grâce à l'amélioration de l'ajustement des pièces. »