30+ jaar ervaring en blijft groeien

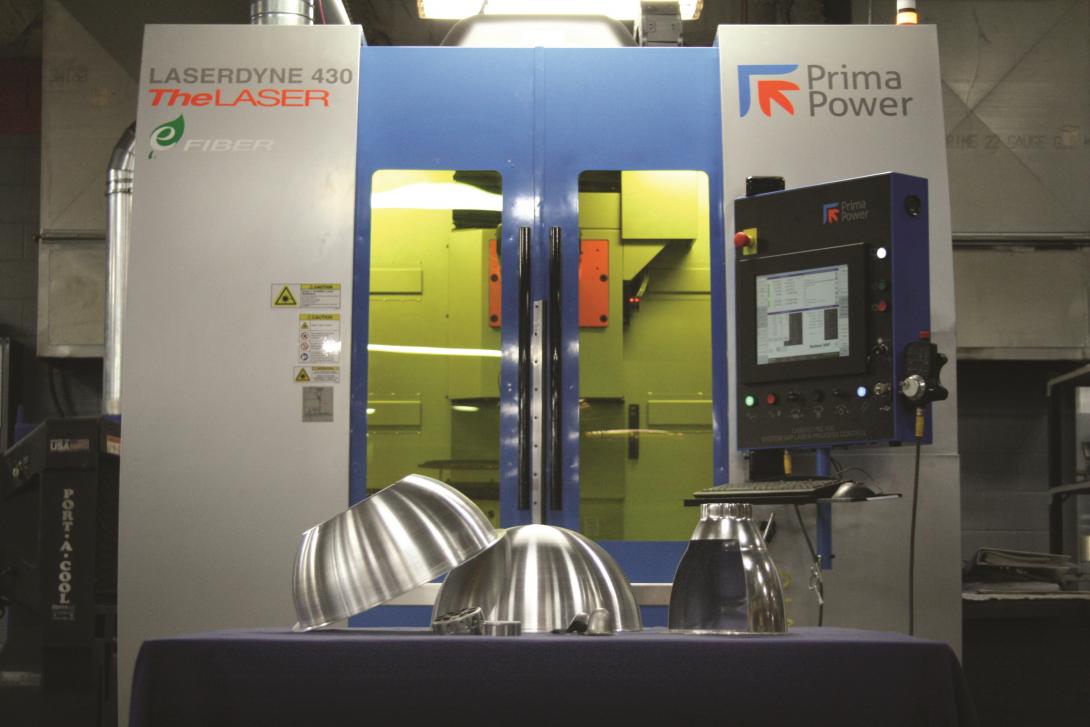

Lasercraft USA kent 5-assig lasersnijden gesteund door 30 jaar ervaring en de nieuwste technologie - Succes groeit met een pas verworven LASERDYNE® 430 met BeamDirector®.

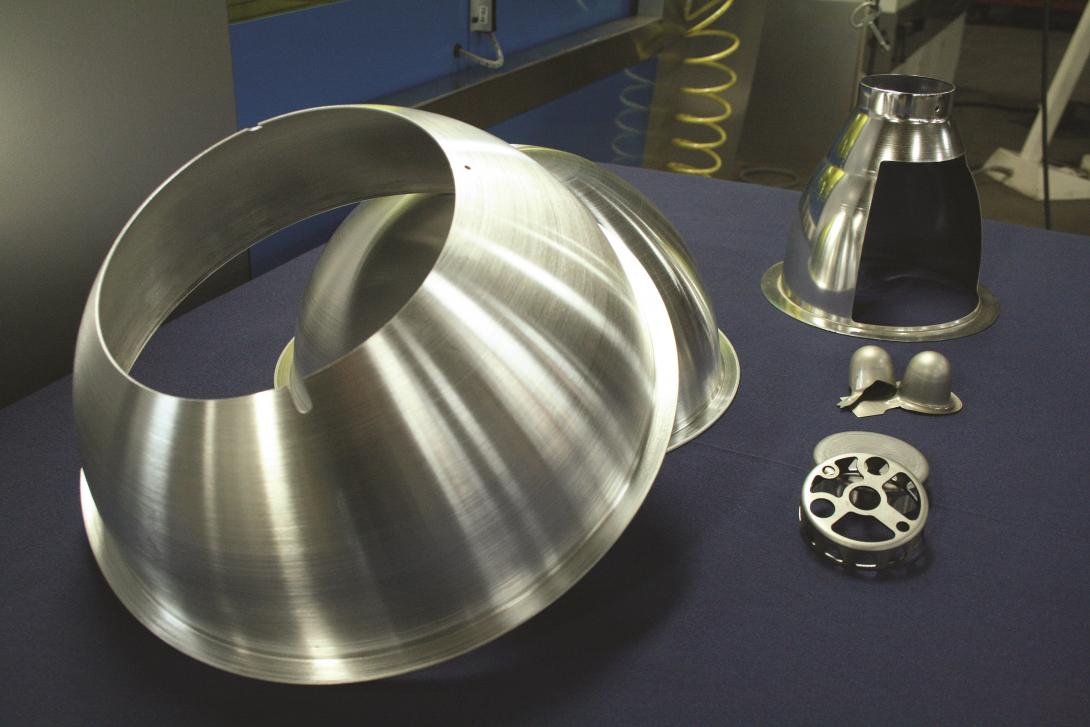

North Ridgeview, Ohio: Er is vlak lasersnijden en dan is er complex 3D snijden met een 5-assig lasersnijsysteem. Niemand kent zowel de vlakke als de 5-assige bewerkingsvariant beter dan Lasercraft USA Incorporated. (Foto’s Een en Twee)

Al meer dan 30 jaar levert het bedrijf onderdelen van superieure kwaliteit, gespecialiseerd in gevormde metalen onderdelen met lasergesneden kenmerken aan veeleisende klanten zo divers als metaalspinnen en metaalstempelen. Om deze mogelijkheden verder uit te breiden, heeft Lasercraft onlangs een belangrijke uitbreiding van zijn lasertechnologie voltooid. Lasercraft’s streven naar reactievermogen, voortdurende verbetering en superieure kwaliteit is een normaal onderdeel van hun bedrijfsproces en ze verwachten van hun leveranciers een soortgelijke mentaliteit.

Complexe lasergesneden kenmerken nodig voor metalen spinner

En Metaalstempelbedrijven is Lasercraft’s Kracht

De meeste projecten van Lasercraft vragen om het lasersnijden van op maat gemaakte gevormde delen met complexe geometrie. Dit is werk dat metaalspinners en metaalstansers vaak liever uitbesteden aan een specialist als Lasercraft omdat het speciale vaardigheid en apparatuur vereist. Als langdurig gebruiker van een LASERDYNE® 780 en LASERDYNE 790 systeem ontwikkelde Lasercraft deze expertise door gebruik te maken van LASERDYNE’S 5-assige mogelijkheden. Onlangs zag het bedrijf nieuwe mogelijkheden met LASERDYNE’S nieuwste technologie. Aanvankelijk dacht Lasercraft dat het LASERDYNE® 795 met BeamDirector® systeem zijn laserbewerkingsbehoeften zou afhandelen, maar na een bezoek aan de fabriek en het in werking zien van zowel het LASERDYNE 795 als het LASERDYNE 430 systeem, besloot Lasercraft dat de LASERDYNE 430 met BeamDirector® het beste aan zijn behoeften zou voldoen.

Het lasersnijden van vormen zoals gleuven, complexe gatenpatronen en nauwkeurig gevormde randen in gecontourd staal, aluminium en soortgelijke dunne en dikke metalen kan met conventionele procédés traag en vervelend zijn en veel vaardigheid en aandacht van de operator vergen. Het gebruik van LASERDYNE’S vijf-assige snijmogelijkheden in die vroegere machinesystemen bleek toen het antwoord te zijn. Maar in vergelijking daarmee bieden de nieuwste meerassige lasersystemen van Prima Power Laserdyne een nog snellere en gemakkelijkere programmering, met nieuwe bedieningsflexibiliteit, snelheid en precieze kwaliteit, met de mogelijkheid om het proces te automatiseren voor langere onderdelen. (Foto’s Drie en Vier)

“Toen we de mogelijkheden zagen van Prima Power Laserdyne’s nieuwe 430 met BeamDirector® systeem en uitgerust met Fasttrim™ Software en SmartTechniques™, besloten we een LASERDYNE 430 te kopen met het plan er snel een tweede aan toe te voegen,” meldde Gregory Claycomb, president van Lasercraft Incorporated. “We waren aangenaam verrast toen we zagen wat de 5-assige LASERDYNE 430 met BeamDirector kon. Hij is snel, flexibel en levert de hoge kwaliteit bewerking die we nodig hadden om zowel kleine als grotere gevormde delen te snijden. Omdat onze oplagen variëren van een paar prototypes tot 10.000 onderdelen per maand, bleek het systeem een ideale aanvulling op de 14 lasers van verschillende merken die we momenteel gebruiken.”

Lasercraft gebruikt LASERDYNE’S nieuwe FASTRIM™

Software voor verbeterde laserbewerking

Lasercraft heeft zijn aankoop en installatie van zijn eerste LASERDYNE 430 met BeamDirector systeem ideaal getimed voor Laserdyne’s onlangs geïntroduceerde FASTTRIM™ alles-in-één software. Hiermee kan Lasercraft onderdelen modelleren, bewerkingstrajecten definiëren, vormlocaties bepalen en opspanmallen voor onderdelen bouwen. Het maakt het plaatsen van een compleet programma mogelijk voor 2D en 3D laserlassen, boren, maar vooral voor Lasercraft’s complexe en uitdagende snijtoepassingen. Terwijl ze de eerdere LASERDYNE 780 en LASERDYNE 790 systemen met succes bleven gebruiken, “was de nieuwe 430 een openbaring door de productiviteitsverbeteringen die hij opleverde,” meldde de heer Claycomb.

Door gebruik te maken van de LASERDYNE 430 met BeamDirector® met de QCW laser en de nieuwe FASTRIM software met volledige onderdelensimulatie met botsingsdetectie kunnen Lasercraft programmeurs potentiële problemen elimineren voordat ze het programma naar de productievloer sturen. Automatisch programmeren programmeert onderdelen automatisch op basis van de geometrie van het model. Om aan Lasercraft’s complexe gevormde onderdelen tegemoet te komen, ondersteunt de FASTRIM software tot 6 assen tegelijk. Het biedt ook de mogelijkheid om toolpaden te wijzigen door plaatoffset, freesoffsets en asvertalingen.

Lasercraft’s Team en Technologie maken het mogelijk

Ed Farley, Lasercraft’s “werkvloer-goeroe” en laserexpert verwonderde zich over de prestaties van de LASERDYNE 430. Van de eerste complexe snijrun van 10.000 onderdelen voor inbouw in nieuwe HEMI automotoren tot een half dozijn prototypen voor een klant van huishoudelijke apparaten, was de heer Farley onder de indruk van de procesverbeteringen. “Hij was verbaasd, eigenlijk geschokt, over alle productiviteitsvoordelen, waaronder de snelle uitvoer van onderdeelinformatie en de snelle programmeermogelijkheid. Ed is een belangrijk deel van ons 30-jarig succes geweest, net als ons team van 14 medewerkers,” meldde Mr. Claycomb. Ed heeft alles gezien en weet er alles van als het om Lasercraft’s lasermogelijkheden gaat.”

“Het begon allemaal 20 jaar geleden met Lasercraft dat buizen en reflecrevolver sneed voor de verlichtingsindustrie,” zei de heer Claycomb. “Al gauw kwamen metaalstampers naar ons toe met gestanste delen met eisen aan gaten die ze niet aankonden en die 5-assig werk met snelle doorlooptijd vereisten. Vorige week nog kwam een klant op een vrijdagochtend naar ons toe met prototype onderdelen die gaten moesten plaatsen. Met behulp van onze LASERDYNE 430 bewerkten en leverden we de onderdelen die vrijdagmiddag.” (Foto Vijf)

Met draaitafels uitgeruste LASERDYNE systemen

“Vanaf het begin hebben we draaitafels opgenomen in al onze drie LASERDYNE systemen. Ze bieden de nodige flexibiliteit voor buisvormige, cilindrische en gevormde onderdelen die we bewerken,” rapporteert de heer Claycomb. “De luchtgekoelde 3000W piekvermogen vezellaser van het systeem en de S94P software geven ons volledige 5-assige mogelijkheden om contourdelen te bewerken op moeilijk bereikbare plaatsen. De onderdelen klemmen snel op de draaitafel zodat ze snel en nauwkeurig bewerkt worden met weinig of geen tussenkomst van een operator.”

Prima Power Laserdyne’s SmartPierce™ functie verbetert het snijden van gevormde onderdelen

Onder de vele SmartTechniques™ die in de bedieningssoftware van de LASERDYNE 430 zitten, springt Smart Pierce™ eruit als een onmiddellijke productiviteitsverbetering voor Lasercraft. Met SmartPierce zijn er geen grote doorsteekpunten en is er veel minder kans op vervorming van het werkstuk. Dat is vooral belangrijk bij dunnere metaal-gesponnen en gestanste onderdelen, zowel voor de nauwkeurigheid als voor het cosmetisch juiste uiterlijk. De doorboringstijd is zeer snel, zodat dicht bij elkaar geplaatste delen in dun metaal zonder hittevervorming kunnen worden gesneden. Ook is er minder boorspat. Een andere leuke eigenschap die Lasercraft begint te gebruiken zijn de standaard focuslensassemblages, waaronder haakse assemblages voor het bewerken van binnenste cilinders met diameters tot 60 mm.

SmartPierce werkt even goed op de brede waaier van materialen die Lasercraft verwerkt. Dit omvat koudgewalst staal, aluminium en roestvast staal, van de dunste materialen die variëren van .060 tot .120 inch tot de dikste (van 11 tot 16 gauge). Onderdelendiameters omvatten de kleinste tot 14 inch in diameter.

Lasercraft Automatisering nu en voor de toekomst

Naast 5-assig lasersnijden ontwerpt, bouwt en exploiteert Lasercraft geautomatiseerde bewerkingsprocessen voor bepaalde klanten. Het bedrijf heeft plannen om zijn LASERDYNE 430 met BeamDirector te automatiseren (en binnenkort een tweede) voor automatisch laden/ontladen voor zijn langebaan bewerkingen. “Het LASERDYNE 430 systeem is ontworpen voor automatisering met gemakkelijke toegang van voren en van beide kanten,” zei Mr.Claycomb. “Het heeft echt geholpen onze laserbewerkingen efficiënter en productiever te maken op een moment dat onze klanten en de markt erom vragen.”

Het LASERDYNE 430-systeem is ontworpen voor automatisering met gemakkelijke toegang vanaf de voorkant en beide zijden. Het heeft echt geholpen om onze laseractiviteiten efficiënter en productiever te maken in een tijd waarin onze klanten en de markt erom vragen.