Astra | Järjestys ja tehokkuus parantavat tuottavuutta ensimmäisestä vaiheesta valmiiseen tuotteeseen asti

Astra perustettiin vajaat kolmekymmentä vuotta sitten sille ajatukselle, että ruostumattomasta teräksestä tulisi tulevaisuudessa teknologian ykkösmateriaali.

Tuo ajatus osoittautui oikeaksi jo muutamaa vuotta myöhemmin. Nykyään ruostumatonta terästä työstetään ja muotoillaan tehokkaalla järjestelmällä, jonka jokaisesta toimintavaiheesta aina laserleikkauksesta lävistämiseen, taivuttamiseen, panelointiin ja automaattivarastointiin (prosessin ydin) vastaa Prima Power.

Astra on erikoistunut levykomponenttien suunnitteluun ja työstöön. Se tuottaa pääasiassa ruostumattomasta teräksestä tehtyjä puolivalmiita ja valmiita tuotteita. Vuonna 1991 perustettu yritys on aina pyrkinyt korkeaan laatuun, ja toiminta on aina perustunut perustaja Rudy Peruzzetton visioon siitä, että ruostumattomasta teräksestä tulee tulevaisuudessa teknologian ykkösmateriaali. Tältä pohjalta toiminnan resurssit ohjattiin alusta lähtien kohti vaativia aloja, kuten sairaala- ja lääketeollisuutta, ja vuonna 1997 tehtiin ensimmäinen tuotannon laajennus. Samana vuonna aloitettiin yhteistyö suuren monikansallisen Electrolux Professional -konsernin kanssa, joka oli kodinkoneiden ja ammattikäyttöön suunnattujen laitteiden globaali johtaja. Astrasta tuli heidän sertifioitu alihankkijansa. Ja Astra jatkaa edelleen saman ammattisektorin palvelemista tuottamalla ja toimittamalla modulaarisia, puolivalmiita ja valmiita tuotteita ammattilaisasennuksiin sekä pesu-, ruoanlaitto- ja jääkaappiratkaisuihin. Tämä on erittäin toimivaa yhteistyötä, jossa asiakastyytyväisyyteen vaikuttaa muukin kuin erinomainen hinta-laatusuhde. Juuri tällä saralla Astra on tunnettu ja tunnustettu myös kolmannen osapuolen valmistajana.

”Menestyksemme ansiosta olemme voineet laajentaa tuotantokapasiteettiamme nykyiseen 6 000 sisäneliömetriin”, kertoo omistaja Rudy Peruzzetto. ”Lisäksi käytössämme on yhtä paljon ulkoneliöitä yhteensä kolmessa tehtaassa San Polo di Piavessa, Trevison provinssissa.”

Yrityksen laajentuminen on aina ollut seurausta vahvasta innovoinnista ja kestävän kehityksen mukaisesta ajattelutavasta. Yksi esimerkki tästä on yrityksen uusi varasto, joka saa energiansa omasta aurinkosähköjärjestelmästä. Ympäristön huomiointi näkyy myös siinä, että koko konekantaa uusitaan vähitellen entistä tehokkaammaksi ja ympäristöystävällisemmäksi. Juuri tämä kalusto mahdollistaa tänä päivänä tehokkaan tuotantoprosessin, jossa kaikki tekniikat laserleikkauksesta lävistämiseen, taivuttamiseen, panelointiin ja automaattivarastojärjestelmään, ovat Prima Powerin, tarkemmin sanottuna Prima Industrie Groupin konedivisioonan, toimittamia. Kaluston kaksi viimeisintä tilausta olivat uusi BCe 2720 -taivutuskone ja Night Train FMS -automaattivarasto, joka oli varustettu LU6-lastaus-/purkurobotilla laserleikkauksen tueksi. Järjestelmät asennettiin alkuvuodesta 2020.

Pienistä eristä massatuotantoon

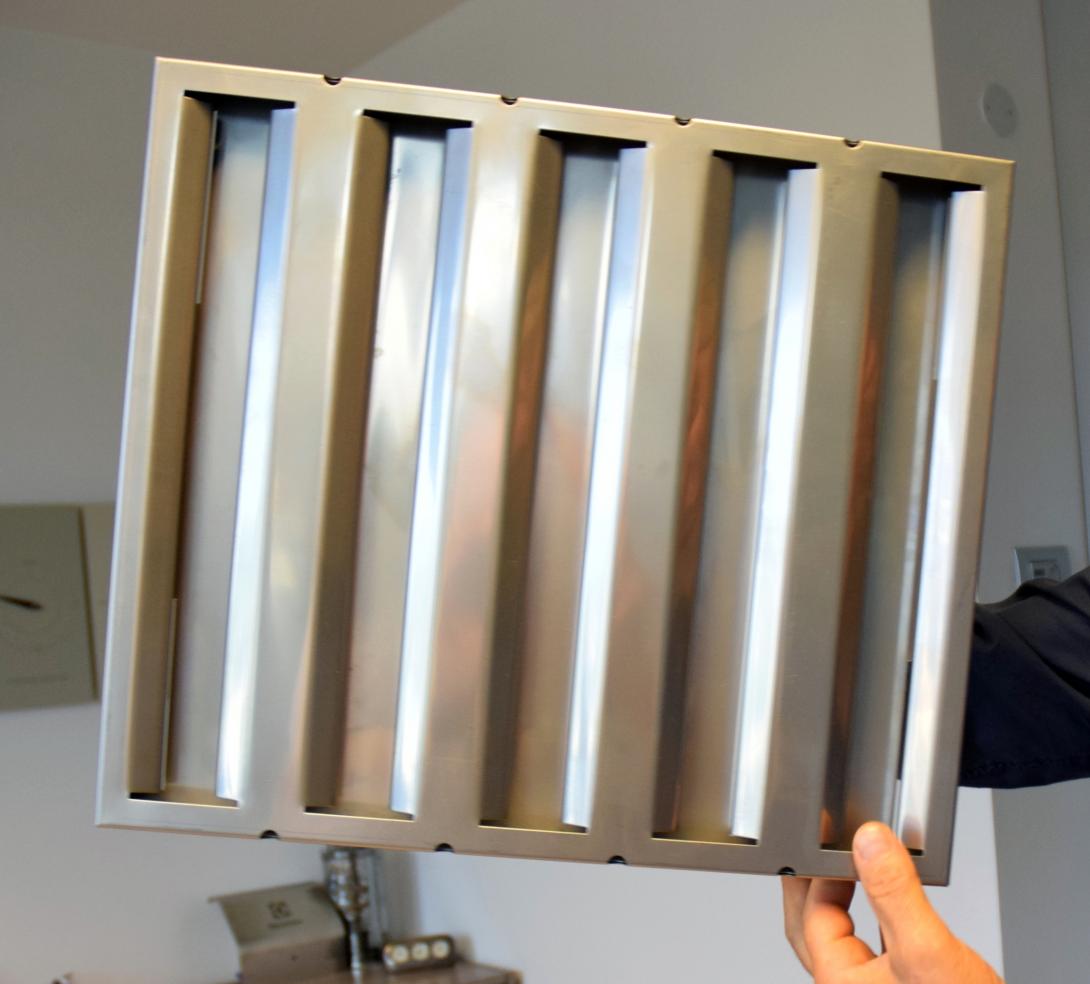

Nykyään Astra toimii erityisesti sairaala- ja lääketeollisuuden valmistajana. Toinen tärkeä ala on merenkulkusektorin suurasennukset. Yksikertaisen nerokas ja tehokas Sabik-teollisuusliesituulettimen labyrinttisuodatin on Astran oma keksintö, jonka on ideoinut Peruzzetto itse. Se edustaa yrityksen osaamista ja kykyä tukea asiakasta valmiin tuotteen luomisessa sekä lukemattomien muiden tuotteiden (kuten lautasten ja tarjottimien nostimet ja tarjoiluvaunut) valmistuksessa, oli materiaalina sitten ruostumaton teräs, galvanoitu teräs, alumiini tai kupari.

”Noin 80 prosenttia työstämästämme materiaalista on ruostumatonta terästä”, Peruzzetto kertoo. ”Yleisin työstämämme paksuus on 5–6 mm, mutta laitteemme mahdollistavat jopa yli 10 mm:n paksuudet, joten pystymme vastaamaan koko toimitusketjun tarpeisiin puolivalmiista tuotteista valmiisiin tuotteisiin asti. Voimme hoitaa samalla joustavuudella yhtä lailla yhden ainoan kappaleen tai tuhansia.”

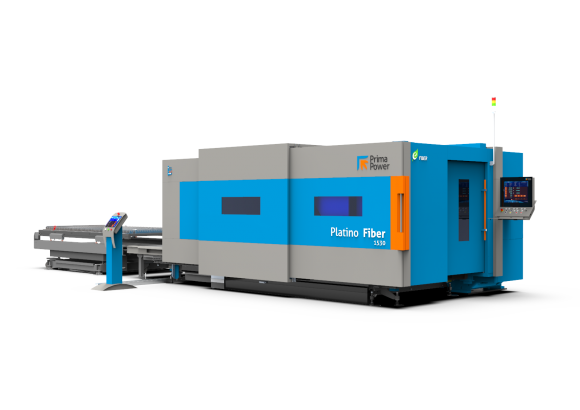

Tähän liittyen ensimmäinen tuotannollinen läpimurto tapahtui yli kymmenen vuotta sitten, kun yritykseen hankittiin ensimmäinen lävistyskoneen ja kulmaleikkurin yhdistelmä SG8 1530 silloiselta Finn-Powerilta. Se yli kolminkertaisti silloisen levyjen käsittelykapasiteetin. Toinen tärkeä askel otettiin kymmenisen vuotta sitten, kun Astra hankki suurtehoisen Prima Powerin 2D-kuitulaserleikkausjärjestelmän, 3 kW:n Platinon, johon kuului LST-lava-/pinontarobotti kappaleiden automaattiseen valintaan ja sähkötoiminen EP 1030 -paneelitaivutuskone. Uusin hankinta on jo edellä mainittu BCe 2720 -paneelitaivutuskone, joka asennettiin vasta muutama kuukausi sitten päivityksenä aiempaan järjestelmään yhdessä Night Train FMS -automaattivaraston ja LU6-lastaus-/purkurobotin kanssa laserleikkauksen tueksi.

Erittäin joustava ja yhtä tuottava taivutusautomaatti

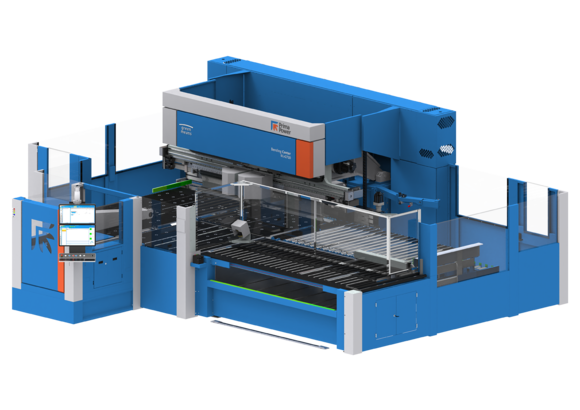

Prima Powerin BCe-taivutusautomaatti on erinomainen ratkaisu Astran kaltaisille yrityksille, jotka tuottavat joko yksittäisiä kappaleita, pieniä eriä tai massamääriä. Tässä taivutuskoneessa panelointikoneesta tutut edut – joustavuus, tarkkuus ja korkea laatu – yhdistyvät puoliautomaattiseen, erittäin tuottavaan prosessiin, jossa kone voidaan pitää koko ajan tuotannossa, sillä kappaleita voidaan purkaa ja lastata taustalla lastaus- ja purkupöydän (LUT) avulla. Manuaalinen syöttö mahdollistaa sellaistenkin kappaleiden taivuttamisen, jotka aiheuttavat hankaluuksia automaattilastausjärjestelmille. Tämä mahdollistaa myös täysin rei’itettyjen kappaleiden, pitkien ja leveiden muotojen ja suuria sisäaukkoja sisältävien kappaleiden käsittelyn. Servosähkökäyttöinen kahdeksalla itsenäisellä moottorilla ja usealla CNC-akselilla varustettu BCe 2720 mahdollistaa 0,5–3,2 mm:n paksuisen teräksen käsittelyn (ruostumaton teräs enintään 2,2 mm ja alumiini enintään 4 mm). Tämä on myös kasvattanut yrityksen käsittelemien kappaleiden enimmäispituutta 2 250 millimetristä 2 750 millimetriin ja tehostanut prosessin automaatiota. Myös AUT-järjestelmä (Auxiliary Upper Tools = lisäylätyökalut) on erittäin hyödyllinen. Se on yläosan lisätyökalujärjestelmä, joka auttaa tekemään tietynlaisia taivutuksia ja parantaa koneen joustavuutta entisestään.

”Päätimme investoida uuteen ja tehokkaampaan taivutuskoneeseen, koska kokemuksemme viimeisen kymmenen vuoden ajalta osoittaa, että on erittäin vaikeaa löytää tarkasti erikoistunutta työvoimaa, tässä tapauksessa siis taivutuskoneille, Peruzzetto kertoo. Tämä työvoimapula voi toisinaan tulla jopa yhtiön tulevaisuusvision tielle tai ainakin muuttaa kasvun suuntaa. Siksi halusin investoida erilaiseen taivutustekniikkaan, jossa ohjelmointi ja automaatio muodostavat tuottavuuden perustan. Taivutuskoneen ohjelmoiminen on todellakin helpompaa, koska se edustaa yleisemmin tunnettua teknologiaa, ja sen ominaisuuksien ansiosta voimme käsitellä myös sellaisia kappaleita, joita tavallisella taivutuskoneella ei voisi. Koska osaamme tunnistaa oikean tuotteen ja muokata tietynlaisia kappaleita niiden käsittelyn mahdollistamiseksi tällä koneella, olemme pystyneet parantamaan toteutusaikoja huomattavasti. Myös koneen työkaluvalikoima auttaa vaaditun laadun saavuttamisessa.

Tämä laitteisto on kasvattanut yrityksen tuotantopotentiaalia merkittävästi, ja yrityksessä pystytään nyt käsittelemään suurempia kokoja.

(Myös) prosessin tehokkuus alkaa raaka-aineiden hallinnasta

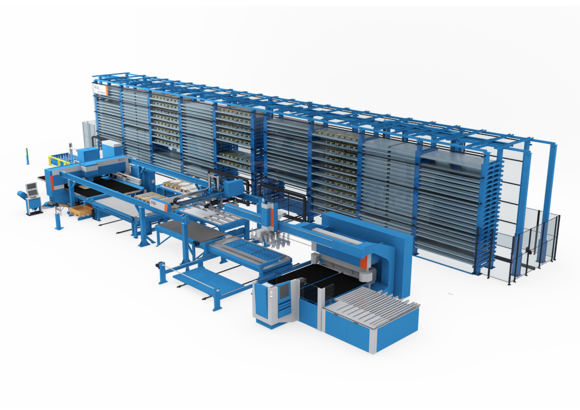

Kuten aiemmin mainitsimme, Astralla otettiin käyttöön myös uusi Night Train FMS -automaattivarasto, jonka LU6-lastaus-/purkurobotti tukee laserleikkausta. Järjestelmä oli tietysti Prima Powerin toimittama. Omistajat päättivät investoida siihen metallilevyjen hallinnan optimoimiseksi. Levyvolyymi on nykyään yli 100 000 kiloa kuukaudessa, mikä tarkoittaa, että kierrossa on jatkuvasti noin 200 lavaa.

”Tehokkuuden suhteen se on jo liian suuri määrä verrattuna siihen tarvittavien resurssien määrään pelkästään laserleikkaukseen tarvittavan raaka-aineen hankinnan kannalta. Tämän lisäksi on vielä huomioitava, että meidän on pystyttävä toimimaan erittäin dynaamisesti ja joustavasti”, Peruzzetto selittää.

Uusi automaattivarasto on liitetty sisäiseen hallintaohjelmistoon, joka valvoo kaikkia liikkeitä Teollisuus 4.0 -aikakauden valmistustavan mukaisesti. Kun siis levy on lastattu, sen saatavuus päivittyy reaaliaikaisesti, mikä poistaa virheiden mahdollisuuden ja synkronoi todellisen saldon kerran tunnissa hallintajärjestelmän kanssa. On kuitenkin huomattava, että yrityksen laaja asiakaspohja aiheuttaa tarpeen koordinoida monenlaisia levytyyppejä, joista monet ovat hyvinkin erikoisia ja tavallisesta poikkeavia.

”Investoinnin teho ja arvo kävivät ilmi hyvin nopeasti”, Peruzzetto kertoo. Itse asiassa lasertuotanto on lähes tuplaantunut jo investoinnin jälkeisenä ensimmäisenä kuukautena. Myös seisonta-aika on alentunut raaka-aineiden hallinnan ansiosta. Toisin sanoen tarve laittaa materiaalinhallinta järjestykseen toi mukanaan muitakin epäsuoria hyötyjä. Saimme myös vapautettua lattia-alaa, joka aiemmin oli kuljetuksessa olevien tai käsittelyä odottavien levylavojen käytössä.”

Lastaus-/purkurobotin ja pinontajärjestelmän ansiosta uuteen Prima Power FMS -järjestelmään voi syöttää myös esileikattuja puolivalmiita tuotteita, jotka voidaan käsitellä myöhemmässä vaiheessa tarpeen mukaan.

”Myös nestausvaihetta on parannettu”, Peruzzetto lisää. ”Koska uuden menetelmän avulla samaan leikkuuerään voidaan sisällyttää kappaleita, jotka eivät ole ehdottoman tärkeitä tilaukselle, ja säilöä ne väliaikaisesti kasettiin, tehokkuus paranee entisestään. Lyhyesti sanottuna siis automaattinen varastointi on nykyään sisäisen työnkulumme ydin. Tämän tekniikan avulla voimme luottaa jatkuviin prosesseihin ilman valvontaa.”

Fiksu työskentely tehostaa tuotantoa

Astran kalusto (johon kuuluu Prima Powerin koneiden lisäksi myös muita särmäyspuristimia, hitsaus- ja puhdistussoluja ja kuulapuhallusta) mahdollistaa koko tuotantoprosessin tarkan määrittelyn ja valvonnan. Tuotanto-osaaminen syntyy osaavan henkilöstön ja uusimman tekniikan välisestä läheisestä yhteistyöstä. Se mahdollistaa tuotantoaikojen lyhentämisen ja paremmat tulokset, joita voidaan vielä hioa huippuunsa tarvittaessa.

”Laitteistomme viimeisimmät lisäykset ovat tehostaneet tuottavuutta ja tehokkuutta samalla työvoimalla”, Peruzzetto kiteyttää. Uuden Night Train FMS -järjestelmän ansiosta voimme nyt suunnitella miehittämätöntä tuotantoa kolmeen vuoroon ja samalla lajitella vuoron lopussa syntyneet lisäkäsittelyä odottavat kappaleet. Haluan hyödyntää automaatiota aina, kun se on mahdollista. Sen avulla henkilöstö voi työskennellä fiksummin ja tuotantokapasiteettimme kasvaa.”

Tehokkuutta ja kilpailukykyä parannetaan jatkuvasti, mistä osoituksena on uudet kehitysprojektit muiden järjestelmien liittämiseksi automaattivarastoon tulevaisuudessa.

Liesituulettimen suodattimia vaativiin tarpeisiin

Teollisuuskäyttöön tarkoitetut Sabik-liesituuletinsuodattimet ovat Astran suunnittelemia ja valmistamia. Niiden materiaalina on puhdas ruostumaton 304 2B 6/10 -teräs. Niille tunnusomaiset yksityiskohdat mahdollistavat höyryjen siirtämisen, tiivistämisen ja poistamisen mahdollisimman tehokkaasti, ja samalla ne keräävät itseensä suuremmat aineet, kuten rasvan. Suodattimen rakenne on suunniteltu minimoimaan pölynkeräimen käyttö yksinkertaisten fysikaalisten perusteiden avulla. Suodattimien leveämmät kupit ovat sisäisesti 141/90 asteen kulmassa. Sen lisänä suodattimien rakenne mahdollistaa pienemmän imutehon, mutta samalla suurentaa tunnissa imettyjen kuutioiden määrää. Tämä alentaa hallintakustannuksia huomattavasti. Tämä edistyksellinen mutta yksinkertainen järjestelmä tekee myös puhdistamisesta ja huollosta helpompaa, takaa pidemmän käyttöiän ja tasaisen korkean suorituskyvyn. Tarkka jälki ja tyylikäs ulkoasu muodostuvat laadukkaassa prosessissa, jossa käytetään Prima Powerin tekniikkaa Astran henkilöstön normaalien käytäntöjen rinnalla. Juuri tämä yhdistelmä tekee tuotteesta ainutlaatuisen.

Sabik on Astran yksinomaisesti suunnittelema ja valmistama liesituuletinsuodatin, jonka materiaalina on puhdas ruostumaton 304 2B 6/10 -teräs.

Automaatiota joustavan tuotannon rinnalla – ja toisin päin

Prima Powerin Night Train FMS -järjestelmä automatisoi materiaalien ja niiden tietojen hallinnan. Se yhdistää yksittäiset tuotantoprosessit yhdeksi joustavaksi linjastoksi. Järjestelmän rakenne mahdollistaa huomattavasti paremman kustannustehokkuuden ja joustavuuden kappaleiden valmistuksessa, ja se soveltuu erinomaisesti niin pienille erille kuin sarjatuotantoonkin. Modulaarisen järjestelmän voi integroida kohdejärjestelmään joustavasti kohteen vaatimusten mukaan. Tämän Veneton alueella sijaitsevan yrityksen kohdalla tarpeena oli tukea laserleikkausjärjestelmää. Sitä tarkoitusta varten valittiin 12 modulaarista varastointiyksikköä, jotka olivat 6 metriä korkeita ja joiden enimmäiskapasiteetti oli 24 kasettia. Kuhunkin kasettiin voitiin säilöä kolme tonnia materiaalia tai pinottuja komponentteja. Kasettien enimmäismääräksi tuli siis 288, kun aiemmin niitä oli vain 150. Järjestelmän suurin vahvuus on kyky sopeuttaa sitä ajan myötä muuttuviin tuotantotarpeisiin. Soluja, koneita ja työasemia voi päivittää, lisätä tai muokata, ja myös varastointikapasiteettia voi laajentaa.

Prima Powerin Night Train FMS -järjestelmän avulla Astran raaka-aineiden hallinta parantui. Samalla järjestelmä vapautti lattia-alaa ja tehosti laserleikkausprosessia tuotantolinjoineen.

Investoinnin teho ja arvo kävivät ilmi hyvin nopeasti”, Peruzzetto kertoo. "Itse asiassa lasertuotanto on lähes tuplaantunut jo investoinnin jälkeisenä ensimmäisenä kuukautena. Saimme myös vapautettua lattia-alaa, joka aiemmin oli kuljetuksessa olevien tai käsittelyä odottavien levylavojen käytössä.

Etsitkö vastaavaa ratkaisua yrityksellesi? Löydä se täältä

BCe Bending Centre

TAIVUTUSAUTOMAATIT

Puoliautomaattinen taivutuskone yhdistää joustavuuden ja tuottavuuden

Platino Fiber

CORTE A LASER 2D

Rentável para uma mistura de produção que inclui todos os materiais e espessuras

Night Train FMS®

JOUSTAVAT VALMISTUSJÄRJESTELMÄT