Astra |Order och effektivitet ökar produktiviteten, från första skäret till färdig produkt

Astra grundades för knappt 30 år sedan som följden av en innovativ tanke som visade sig vara framgångsrik på bara några år: att rostfritt stål skulle bli framtidens tekniska material.

I dag bearbetas och formas det i ett produktivt och effektivt system där var och en av driftfaserna, från laserskärning, stansning, bockning och panelning ända till den automatiska lagringen (processens hjärta) sköts av Prima Power.

Astra specialiserar sig på utformning och bearbetning av metallmöbler och man producerar främst komponenter i rostfritt stål, från halvfärdiga till färdiga produkter. Företaget grundades 1991 och har alltid strävat efter att uppfylla de högsta kvalitetsnivåerna samtidigt som man har följt grundaren Rudy Peruzzetos instinkt, eftersom han insåg att rostfritt stål skulle bli framtidens tekniska material. Därför satsade man omedelbart resurser på krävande sektorer som sjukhus och läkemedelsbranschen, och 1997 utökade man produktionen för första gången. Samma år inledde man även ett samarbete med en stor multinationell grupp, Electrolux Professional, ett globalt ledande företag inom hushållsapparater och utrustning för professionell användning. Astra blev en av deras certifierade leverantörer. Det är just den professionella sektorn som man fortsätter att arbeta för genom produktion och leverans av modulära, halvfärdiga och färdiga produkter som används i stora yrkesmässiga installationer, eller tvätt-, matlagnings- och kylningslösningar. Det här är ett effektivt samarbete där kundnöjdheten sträcker sig bortom det utmärkta förhållandet mellan kvalitet och pris som företaget är känt och respekterat för, även inom området för tredjepartskonstruktion.

”De goda verksamhetsresultat vi har uppnått”, säger ägaren Rudy Peruzzetto, ”har gjort det möjligt för oss att utöka vår produktionskapacitet ytterligare, så att vi nu har 6 000 kvadratmeter utrymme inomhus och lika mycket utomhus, fördelat över våra tre anläggningar i San Polo di Piave, i provinsen Treviso.”

Företagets expansion har alltid gått i linje med dess strävan efter innovation, som med tiden har fått stöd från ett solitt arbete för hållbar utveckling (till exempel drivs det nya lagret av förnybara energikällor via ett särskilt fotovoltaiskt system). Man kan även se omsorgen om miljön i att man gradvis byter ut hela maskinparken mot alltmer funktionella och miljövänliga modeller. Maskinparken ger i dag hög prestanda och en effektiv produktionsprocess där alla tekniker, från laserskärning till stansning, bockning och panelning ända till det automatiska lagringssystemet, har levererats av Prima Power, som är maskindivisionen inom Prima Industrie Group. De senaste tilläggen till dessa är i kronologisk ordning det nya BCe 2720 Bending Center och det automatiska Night Train FMS-lagringssystemet med LU6 inmatnings-/utmatningsroboten som ger stöd för laserskärning (dessa system installerades i början av 2020).

Från små satser till massproduktion

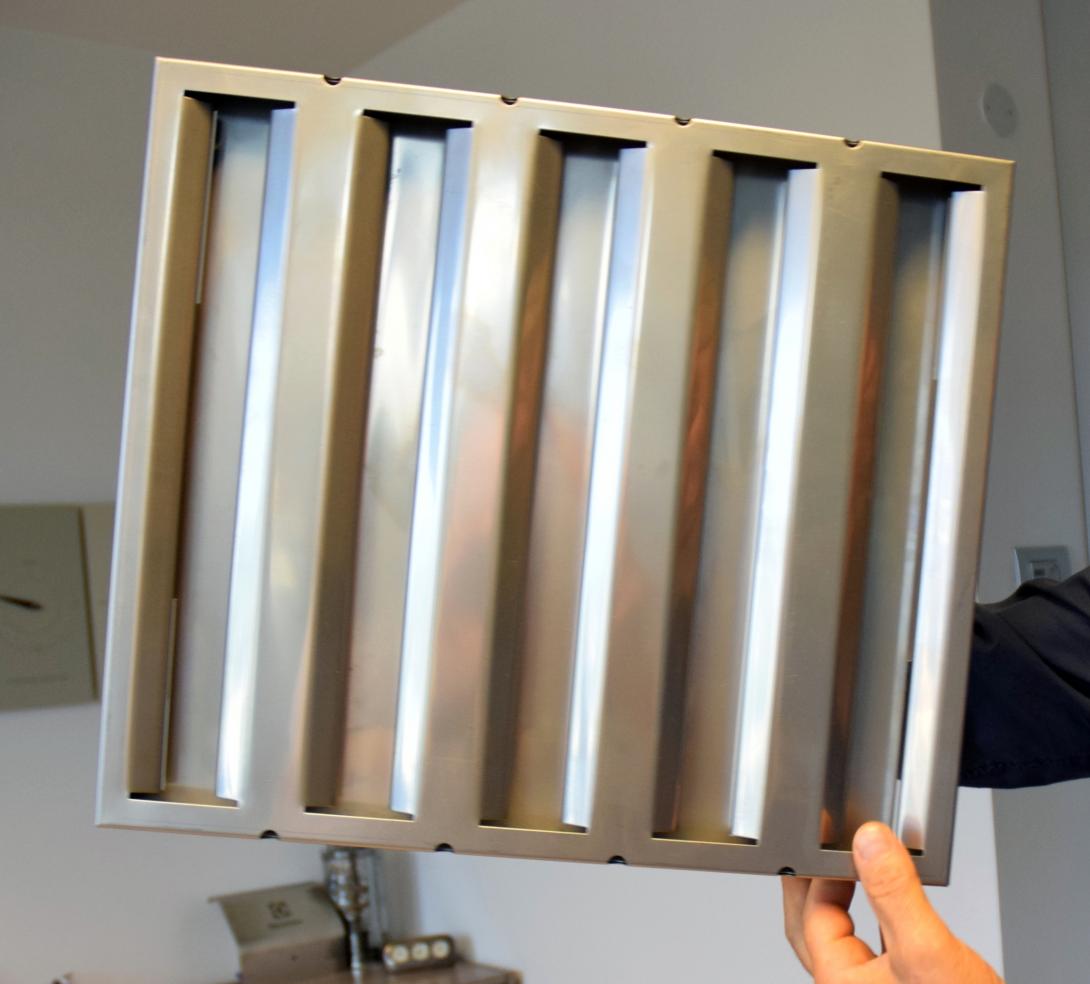

I dag arbetar Astra framför allt för sjukhus-/läkemedelssektorn, samt för stora installationer och sjöfartssektorn. Labyrintfiltret för Sabik industrikåpor är en egen produkt, samt ett riktmärke när det gäller uppfinningsrikedom, enkelhet och effektivitet (Rudy Peruzzetto själv har kommit på idén och skapat produkten), som visar de kunskaper och möjligheter som finns inom företaget att hjälpa kunden att skapa en färdig produkt. Dessutom har man många andra artiklar (plåtlyftcylindrar och bricklyftar, servicevagnar osv.) i rostfritt stål, samt i förzinkat stål, aluminium eller koppar.

”Cirka 80 % av det vi bearbetar är rostfritt stål”, säger Peruzzeto, ”och vi arbetar normalt med tjocklekar på upp till 5–6 mm, även om vår utrustning gör att vi kan bearbeta även över 10 mm, vilket täcker hela leveranskedjan, från halvfärdiga produkter till färdiga produkter. Vi kan hantera 1, 10 eller 100 stycken med samma flexibilitet som tusentals stycken.”

I detta avseende fick företaget sitt första produktionsgenombrott för över tio år sedan när man köpte in den första kombinerade stansmaskinen, en SG8 1530 med vinkelsax, från det som då hette Finn Power. Den här integreringen mer än tredubblade den mängd plåt som man kunde bearbeta innan dess. Ett ytterligare avgörande steg togs för ungefär tio år sedan när man lade till ett högpresterande laserskärsystem, en Prima Power 2D-fiberlaser, en 3 kW Platino med LST palleterings-/staplingsrobot för automatiskt urval av delar och en EP 1030 elektrisk bockautomat. Vi har redan nämnt att den senaste installationen av bockautomaten BCe 2720 skedde för bara några månader sedan som en uppgradering av det tidigare systemet, tillsammans med det automatiska lagringssystemet Night Train FMS, som omfattar en LU6 in-/utmatningsrobot som stöd för laserskärning.

Mycket flexibelt bockningscenter med samma produktivitet

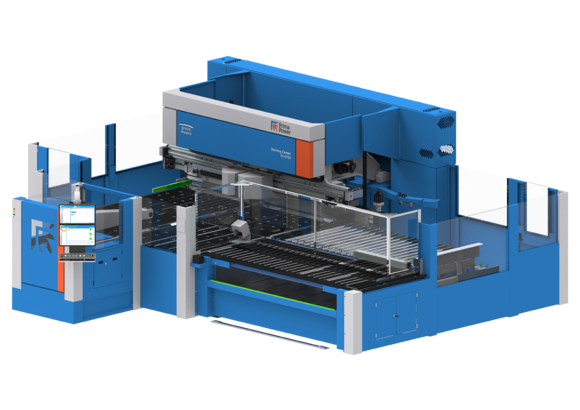

Prima Powers BCe-bockningscenter är den perfekta lösningen för alla som, liksom Astra, hanterar små stycken, små satser eller massproduktion. Den här bockautomaten kombinerar i själva verket de välkända fördelarna med panelprodukten, dvs. flexibilitet, precision och hög kvalitet, med en halvautomatisk och mycket produktiv process. Maskinen körs hela tiden tack vare LUT-bordet för in- och utmatning som gör att man kan mata in och ut stycken under drift. Manuell inmatning gör det även möjligt att bocka delar som är svåra att transportera via automatiska inmatningssystem. Produktionen av helt perforerade bitar, långa eller breda former, eller till och med detaljer som har större inre öppningar blir på så sätt helt genomförbar. BCe 2720 är servoelektrisk och har åtta oberoende motorer och flera CNC-axlar. Den gör det möjligt att bearbeta tjocklekar från 0,5 till 3,2 mm stål (upp till 2,2 mm rostfritt stål och upp till 4 mm aluminium). Den har även gjort det möjligt för företaget att öka både den maximala bockningslängden, som i det tidigare systemet var 2 250 mm, till nuvarande 2 750 mm, samt att höja nivån på processautomatisering. AUT-systemet (Auxiliary Upper Tools) är också mycket uppskattat. Det här är ett system med övre hjälpverktyg som hjälper till att utföra särskilda bockningar, vilket är ytterligare ett bevis på maskinens flexibilitet.

”Vårt beslut att välja en ny bockautomat med högre prestanda bygger på vår erfarenhet från det senaste årtiondet av hur svårt det är att hitta specialkvalificerad personal, i det här fallet för bockningsmaskiner”, förklarar Peruzzetto. ”Den här kunskapsbristen kan ibland utgöra en risk för företagets framtida vision eller åtminstone förändra dess väg mot tillväxt. Därför valde jag att fokusera på en annan bockningsteknik, där programmering och automatisering är grunden för produktivitet. Vid första anblicken är bockningsmaskinen verkligen lättare att programmera, eftersom det är en mer allmänt känd teknik. Tack vare dess egenskaper kan man till och med bearbeta delar som inte skulle vara möjliga med en bockautomat. Tack vare att vi har kunnat identifiera rätt produkt och vår förmåga att anpassa vissa delar så att bearbetning av dem blir möjlig på den här maskinen har vi kunnat uppnå stora fördelar vad gäller körningstid. Dessutom har vi de verktyg vi behöver för att uppnå den kvalitet som förväntas.”

Den här tekniska utrustningen har utökat företagets produktionspotential avsevärt, så att man nu kan hantera större format.

Processeffektiviteten börjar (också) med hantering av råmaterialet

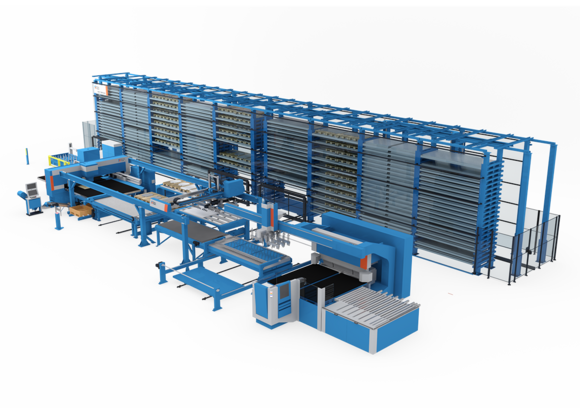

Astra integrerade alltså även det nya automatiska lagringssystemet Night Train FMS, med LU6 in-/utmatningsrobot som stöd för laserskärning, som också har levererats av Prima Power. Ägarna bestämde sig för att göra denna investering så att man kunde optimera plåthanteringen. Den har under en tid överskridit 100 000 kilo per månad, vilket motsvarar cirka 200 pallar i kontinuerlig sortering och rotation.

”Det här är en för stor mängd när det gäller effektivitet”, säger Peruzzetto, ”jämfört med de resurser som krävs för att hitta och införskaffa råmaterialet för laserskärning, samt den nya dynamiken i driften som vi måste kunna hantera med största flexibilitet.”

Det nya automatiska lagringssystemet har länkats till den interna hanteringsprogramvaran och håller reda på alla rörelser ur ett 4.0-perspektiv. Med andra ord uppdateras tillgängligheten i realtid när plåten har matats in, samtidigt som eventuella fel tas bort och den faktiska närvaron synkroniseras varje timme med hanteringsprogramvaran. Man bör komma ihåg att företagets omfattande kundportfölj innebär att man behöver kunna samordna en mängd olika plåtformat, varav många inte är standard och har flera komplicerade egenskaper.

”Det dröjde inte länge innan vi såg effektiviteten och värdet i investeringen”, noterar Peruzzetto. Redan den första månaden efter att systemet togs i drift fördubblades nästan laserproduktionen, samtidigt som stilleståndstiden har minimerats tack vare hanteringen av råmaterial. Behovet av att skapa ordning och ha kontroll över materialet gav ytterligare indirekta fördelar. Sist men inte minst sparade vi även golvutrymme som tidigare upptogs av de olika pallarna med plåt, antingen under transport eller som väntade på att bearbetas.'”

Tack vare in-/utmatningsroboten och staplingssystemet kan den nya Prima Power FMS även matas med förskurna halvfärdiga produkter, som sedan kan bearbetas vid ett senare tillfälle.

”Nestningsfasen har också förbättrats”, tillägger Peruzzetto, ”eftersom den nya metoden gör det möjligt att inkludera stycken som ska skäras i samma sats som inte nödvändigtvis behövs för beställningen. Dessa kan ”lagras” tillfälligt i kassetten (i en tillgänglig vagn), vilket optimerar effektiviteten ytterligare. Den automatiserade lagringen har kort sagt blivit hjärtat i vårt interna arbetsflöde. Den här tekniken gör det möjligt att förlita sig på kontinuerliga oövervakade processer.'”

Arbeta bättre för att producera mer

Maskinparken hos Astra (som utöver maskiner från Prima Power omfattar andra kantpressar, samt svets- och rengöringsceller och kulpening) gör det möjligt att planera hela tillverkningsprocessen och övervaka den noggrant. Produktion av högsta klass kommer från ett nära samarbete mellan professionalism hos kvalificerad personal och modern teknik, som möjliggör kortare produktionstider och förbättrade verksamhetsresultat, som sedan kan finslipas vid behov.

”Med den här konfigurationen”, avslutar Peruzzetto, ”har de senaste tilläggen gett bättre produktivitet och effektivitet med samma arbetsstyrka. Tack vare den nya Night Train FMS kan vi nu planera obemannad produktion under tre skift, samtidigt som vi sorterar de stycken som redan är staplade i slutet av skiftet och redo för vidare bearbetning. Mitt mål är att sträva efter automatisering där det är möjligt, så att personalen kan arbeta bättre och samtidigt öka vår produktionskapacitet.”

Den här strävan efter större effektivitet och konkurrenskraft bekräftas av nya projekt som håller på att utvecklas och som kommer ansluta andra system till den automatiska lagringen i framtiden.

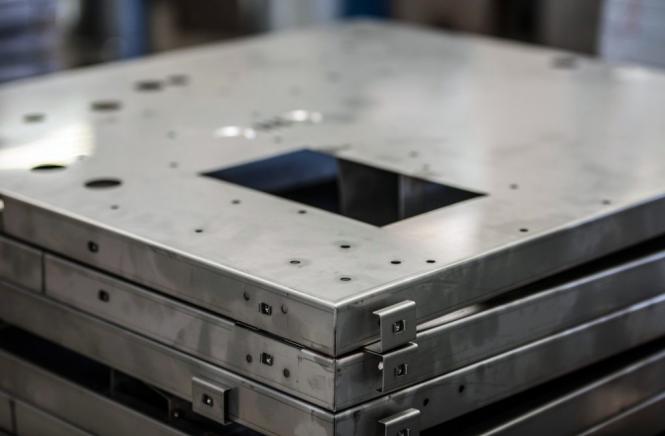

Fläktfilter för luftiga mål

Sabik industriella fläktfilter utformas och tillverkas i rent 304 2B 6/10 rostfritt stål av Astra. De kännetecknas av finare detaljer som gör att ångor kan transporteras, kondenseras och skickas ut på det mest lämpliga sättet, medan större element, t.ex. fett, samlas upp. Filtrets struktur är särskilt utformat för att minimera användningen av dammfiltret tack vare enkel fysik. Ett system med bredare kupor, den inre vinkeln på 141°/90° och strukturen ger minskad sugeffekt samtidigt som de kubikmeter som absorberas varje timme ökar. På så sätt sänks hanteringskostnaderna drastiskt. Det här avancerade men ändå mycket enkla systemet gör även rengöring och underhåll enklare, vilket ger längre livslängd och konsekvent hög prestanda. Precision och estetik garanteras båda av processkvaliteten där Prima Power-teknik används, tillsammans med den vanliga driftmetoden som följs av Astras personal – kombinationen av dessa gör detta till en unik produkt.

Sabik är ett fläktfilter som har utformats och tillverkas exklusivt av Astra, i rent 304 2B 6/10 rostfritt stål.

Automatisering sida vid sida med flexibel produktion

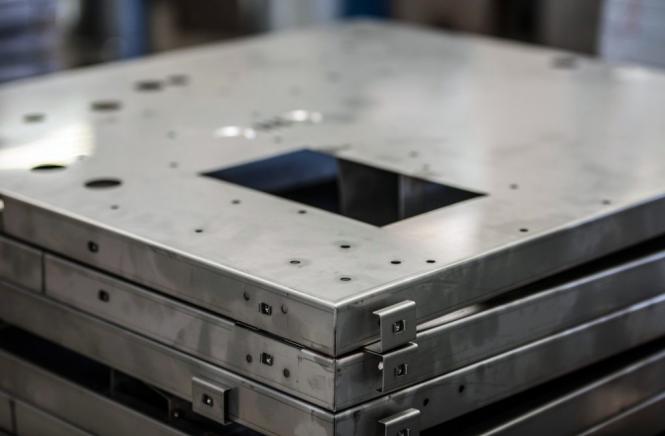

Prima Powers Night Train FMS automatiserar hantering av material och relaterad information, så att två produktionsprocesser kombineras i en enda flexibel linje. Systemet har utformats och strukturerats på ett sätt som möjliggör större kostnadseffektivitet och flexibilitet vid tillverkning av detaljer och det passar utmärkt till både små satser och serieproduktion. Med det modulära systemet går det att bygga och strukturera projektet enligt de specifika krav som gäller för det system där det är installerat. För företaget i Veneto var den konfiguration man valde för att (just nu) stödja fiberlaserskärningssystemet 12 lagringsenheter, var och en modulär och strax under 6 m hög, med maximalt 24 kassetter (vilket möjliggör att förvaring av 3 ton material eller staplade komponenter i varje kassett). Detta ger 288 teoretiska kassetter, jämfört med de 150 som används för närvarande. Systemets största styrka är möjligheten att med tiden anpassa sig till förändrade produktionsbehov, eftersom celler, enskilda maskiner och arbetsstationer alla kan uppdateras, ändras eller läggas till, och lagringskapaciteten kan utökas ytterligare.

Prima Powers Night Train FMS har gjort det möjligt för Astra att strukturera hanteringen av råmaterial samt frigöra golvutrymme, samtidigt som man har gjort laserskärningen och produktionslinjen mer effektiv totalt sett.

”Det dröjde inte länge innan vi såg effektiviteten och värdet i investeringen”, noterar Peruzzetto. ”Redan den första månaden efter att systemet hade tagits i drift hade laserproduktionen nästan fördubblats. Sist men inte minst sparade vi även golvutrymme

Vill du ha en liknande lösning till ditt företag? Du hittar den här

BCe Bending Centre

BOCKAUTOMATER

Flexibilitet som hjälper dig. Halvautomatisk bockautomat som kombinerar flexibilitet och produktivitet

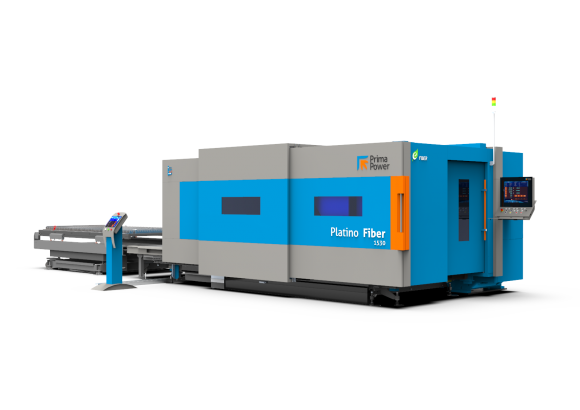

Platino Fiber

CORTE A LASER 2D

Rentável para uma mistura de produção que inclui todos os materiais e espessuras

Night Train FMS®

FLEXIBLA TILLVERKNINGSSYSTEM