Halton Group è il principale fornitore al mondo di soluzioni per la ventilazione. Le soluzioni per la ventilazione interna sono divise in quattro settori: Navale, Medicale, dei Food Service e per gli Edifici. L’azienda è di proprietà della famiglia Halttunen e ha sede a Helsinki. L’azienda ha stabilimenti produttivi non solo in Finlandia, ma anche in Francia, Germania, Regno Unito, USA, Canada, Cina e Malesia. In otto di questi Paesi, l’azienda dispone anche di strutture dedicate alla ricerca e allo sviluppo del prodotto. Halton realizza anche prodotti sotto licenza in Sud Africa, Messico, Nuova Zelanda e Australia. Halton Group occupa circa 1.550 persone in oltre 30 Paesi. Il fatturato dell’azienda nel 2018 è stato di circa 218 milioni di Euro. Halton ha sempre monitorato attentamente la produttività aziendale, i costi e il valore che i suoi prodotti portano ai suoi clienti. L’azienda punta a crescere e uno degli strumenti principali per favorire questa crescita è possedere un sistema di produzione della lamiera efficiente dal punto di vista dei costi, che possa essere scalabile e riprodotto in giro per il mondo, se necessario. Così, l’azienda ha iniziato la ricerca di un fornitore di sistemi industriali che fosse presente in tutto il mondo e che potesse essere il partner ideale per questo progetto di crescita.

In Finlandia, Prima Power è stata partner di Halton alla fabbrica di Kausala per molto tempo.

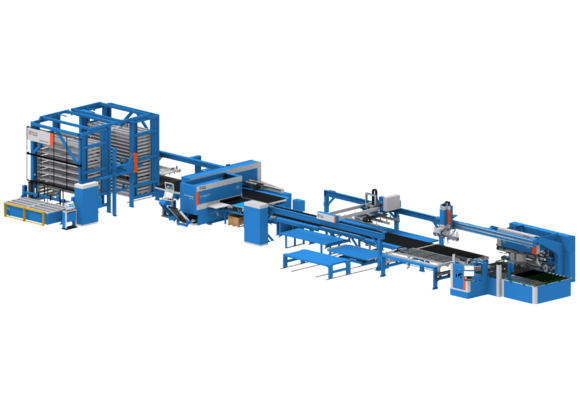

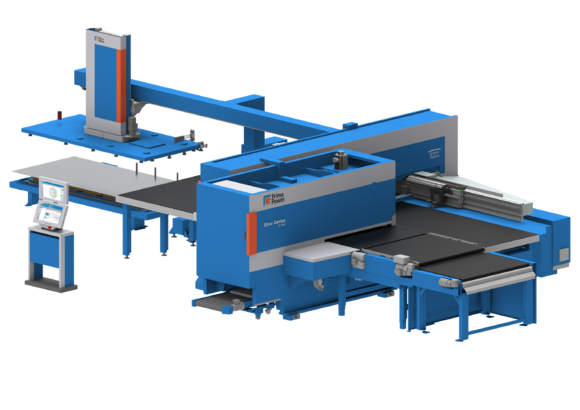

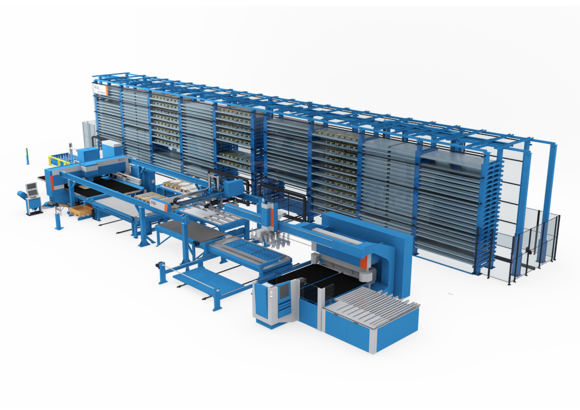

“Abbiamo investito nell’attuale Sistema di immagazzinamento, un Night Train, nel 2007. In quel momento i nostri sistemi produttivi si componevano di due combinate punzonatrici + cesoiatrici, e una pannellatrice: siamo rientrati dall’investimento in 18 mesi.”

Risparmi ed efficienza sotto molti aspetti

Un importante risparmio è stato possibile, innanzitutto, grazie alla possibilità di connettere una coil line, riuscendo così a risparmiare rispetto al costo dei singoli fogli di lamiera. Inoltre, l’efficienza della cesoia ad angolo retto fa sì che si possa realizzare un nesting con più parti, sprecando meno lamiera e facendo meno scarti, con un tempo utilizzato dalla macchina per processare la lamiera che è stato così ridotto e ottimizzato. In maniera simile, la qualità delle parti finite è migliorata sensibilmente, dandoci dei vantaggi importanti in fase di assemblaggio.

La risposta alla domanda se è valsa la pena investire nell’automazione installando un magazzino Night Train unito ad una cesoiatrice ad angolo retto è quindi ovvia:

- “Certo che sì! Con la nostra capacità produttiva attuale, avremmo avuto bisogno probabilmente di cinque macchine stand-alone con operatori diversi per ognuna di esse e per ogni turno per ottenere la stessa produttività che abbiamo oggi con due punzonatrici + cesoiatrici combinate. Non le avessimo avremmo bisogno di almeno 15 operai per lavorare su cinque macchine su tre turni. Inoltre, avremmo bisogno di un operatore al muletto per ogni turno per spostare le lamiere da un posto all’altro. Cinque macchine stand-alone richiederebbero anche ognuna i suoi attrezzi, rendendo il costo totale degli stessi enormemente maggiore rispetto a quello attuale. Inoltre, non avremmo raggiunto questo livello di ottimizzazione degli spazi interni del nostro stabilimento. Grazie al Night Train, infatti, i fogli di lamiera e le parti finite rimangono nel magazzino automatizzato e possiamo sapere in tempo reale l’esatto contenuto di ogni spazio. In questo modo le nostre materie prima non si danneggiano e il nostro stabilimento produttivo rimane pulito. Siamo estremamente soddisfatti dei benefici che il Night Train ci ha portato e delle nostre due punzonatrici + cesoiatrici. Non ce l’avremmo fatta a mantenerci al passo dei nostri volumi produttivi senza questa soluzione” afferma il Production Technology Manager, Kari Virkki.