Halton Group является ведущим мировым поставщиком решений для вентиляции. Решения подразделяются на четыре сегмента: Морской, Здравоохранение, Пищевая промышленность и Здания. Компания принадлежит семье Халтунен, ее штаб-квартира находится в Хельсинки. Помимо Финляндии, в настоящее время компания имеет производственные мощности во Франции, Германии, Великобритании, США, Канаде, Китае и Малайзии. В восьми из этих стран компания также располагает предприятиями для проведения исследований и разработки продукции. Halton также производит продукцию по лицензии в Южной Африке, Мексике, Новой Зеландии и Австралии. В Halton Group работает около 1550 человек в более чем 30 странах. Оборот компании в 2018 году составил около 218 млн евро. Halton всегда внимательно следила за производительностью компании, расходами и ценностью, которую ее продукция предоставляет клиентам. Компания нацелена на рост, и важным фактором роста является экономически эффективное производство листового металла, которое при необходимости может быть масштабировано по всему миру. Компания хотела сотрудничать с глобальным поставщиком оборудования, который мог бы способствовать этому росту.

In Finland, Prima Power has been Halton’s partner at the Kausala factory for a long time.

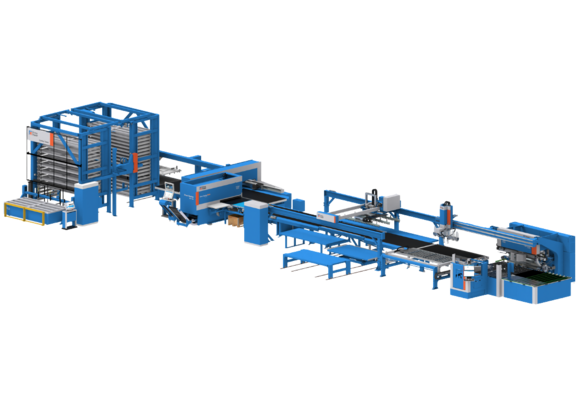

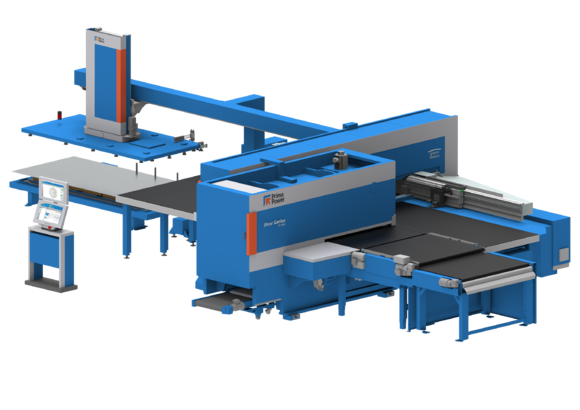

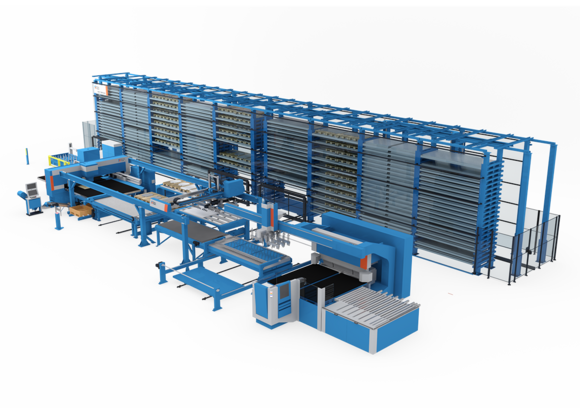

“We had already invested in the current automated storage system, Night Train, in 2007. At that time, two punching machines/right-angle shears and a bending center were included in the system, and the investment paid off within 18 months.”

Savings and efficiency from multiple angles

Savings were made by minimizing coil-line length loss and capitalizing on the purchase prices of coil material as compared to sheet-metal material. Furthermore, the efficiency of the right-angle shear meant that more parts could be brought to the nest, sheet-frame volume could be minimized, and machine processing time for sheets could be optimized and shortened. Similarly, the quality of the parts and their performance during assembly improved significantly, as the chip marks left by the turret punch press disappeared when we implemented right-angle shear technology.

The answer to the question of whether it was worth investing in automation and using Night Train storage automation and right-angle shears was obvious:

- “It definitely was. With our current capacity, we would probably need five standalone machines and separate operators for each of them for every shift to replace our two right-angle shears. Therefore, we would need a total of 15 workers to operate five machines in three shifts. In addition, we would need a forklift operator for each of the shifts to transfer sheets from one location to another. Five standalone machines would also require individual tools, meaning that tool costs would be ridiculous when compared to our current situation. We would not have achieved our current level of storage-space savings, nor would we have the requisite inventories. The sheets and parts remain in storage, and we know the exact content and volume in storage at all times. Also, our raw material does not get damaged on the storage shelves, and our production facilities are kept clean. We have been extremely satisfied with the benefits of the Night Train storage system and right-angle shears. We would not be able to keep up with our current part volumes without it,” says production technology manager Kari Virkki.