Halton-koncernen är världens främsta leverantör av lösningar för inomhusluft. Lösningar för inomhusluft är indelade i fyra segment: Marint, hälsa, livsmedel och byggnader. Företaget ägs av familjen Halttunen och har sitt huvudkontor i Helsingfors. Förutom i Finland har företaget för närvarande produktionsanläggningar i Frankrike, Tyskland, Storbritannien, USA, Kanada, Kina och Malaysia. I åtta av dessa länder har företaget också anläggningar för forskning och produktutveckling. Halton tillverkar även produkter under licens i Sydafrika, Mexiko, Nya Zeeland och Australien. Halton-koncernen har cirka 1 550 anställda i över 30 länder. Företagets omsättning år 2018 var cirka 218 miljoner euro. Halton har alltid hållit ett noggrant öga på företagets produktivitet, kostnader och det värde som produkterna ger kunderna. Man strävar efter tillväxt och en stor faktor för att uppnå detta är kostnadseffektiv plåtproduktion som kan skalas upp över hela världen vid behov. Företaget ville samarbeta med en global maskinleverantör som skulle kunna underlätta denna tillväxt.

I Finland har Prima Power länge varit Haltons partner på fabriken i Kausala.

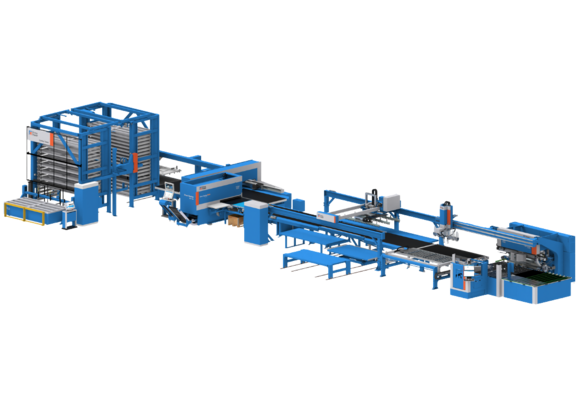

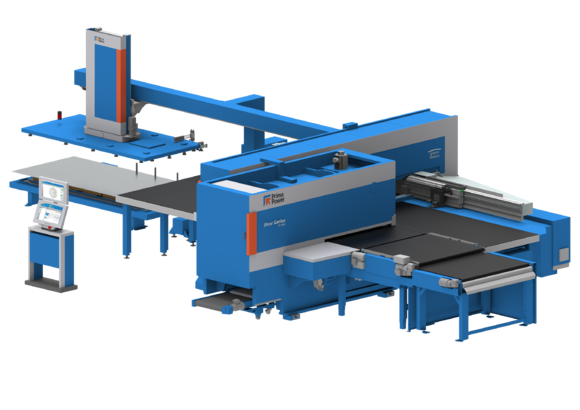

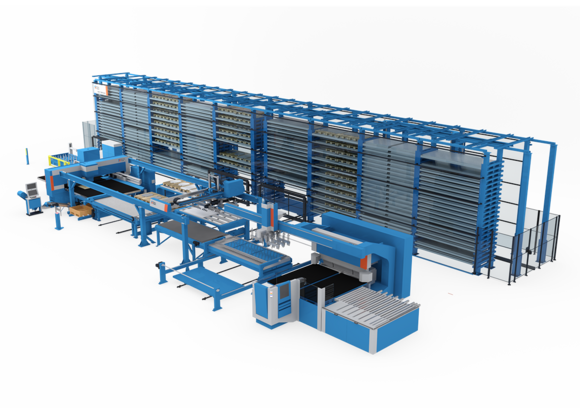

”Vi investerade redan 2007 i det befintliga automatiserade lagersystemet, Night Train. Då ingick två stansmaskiner/vinkelsaxar och ett bockningscenter i systemet, och investeringen hade betalat sig inom 18 månader.”

Besparingar och effektivitet ur flera vinklar

Besparingarna uppnåddes genom att minimera förlusten av rullinjens längd och kapitalisera på inköpskostnaderna för rullmaterial jämfört med plåtmaterial. Dessutom innebar den effektiva vinkelsaxen att fler detaljer kunde föras till nestningen, plåtramens volym kunde minimeras och maskinbearbetningstiden för plåtar kan optimeras och förkortas. Dessutom förbättrades detaljernas kvalitet och prestanda under monteringen avsevärt, eftersom de märken som efterlämnas av revolverstansmaskinen försvann när vi införde vinkelsaxtekniken.

Svaret på frågan om det var värt att investera i automatisering och använda lagerautomatisering med Night Train och vinkelsaxar var självklart:

- ”Det var det definitivt. Med vår nuvarande kapacitet skulle vi antagligen behöva fem fristående maskiner och separata operatörer för var och en av dem under varje skift om vi skulle ersätta våra två vinkelsaxar. Då skulle vi behöva totalt 15 arbetare för att driva fem maskiner under tre skift. Dessutom skulle vi behöva en gaffeltruckförare till vart och ett av skiften för att överföra plåtar från en plats till en annan. Fem fristående maskiner skulle också kräva individuella verktyg, vilket innebär att verktygskostnaderna skulle bli otroligt höga jämfört med vår nuvarande situation. Vi hade inte kunnat uppnå den nuvarande nivån av besparingar inom lagringsutrymme, och vi hade heller inte haft de nödvändiga inventarierna. Plåtarna och detaljerna finns kvar i lagret och vi vet alltid exakt vad som finns och dess volym. Vårt råmaterial skadas inte heller på lagerhyllorna och produktionsanläggningarna hålls rena. Vi är mycket nöjda med de fördelar vi fått från Night Train-lagringssystemet och vinkelsaxarna. Vi hade inte kunnat hålla jämna steg med våra nuvarande detaljvolymer utan dessa”, säger Kari Virkki, chef för produktionsteknik.