Le groupe Halton est le premier fournisseur mondial de solutions pour l'air intérieur. Les solutions pour l'air intérieur sont divisées en quatre segments : Marine, Santé, Restauration et Bâtiments. La société est détenue par la famille Halttunen et son siège social est situé à Helsinki. Outre la Finlande, l'entreprise dispose actuellement de sites de production en France, en Allemagne, au Royaume-Uni, aux États-Unis, au Canada, en Chine et en Malaisie. Dans huit de ces pays, l'entreprise dispose également d'installations pour la recherche et le développement de produits. Halton fabrique également des produits sous licence en Afrique du Sud, au Mexique, en Nouvelle-Zélande et en Australie. Le groupe Halton emploie environ 1 550 personnes dans plus de 30 pays. Le chiffre d'affaires de l'entreprise en 2018 était d'environ 218 millions d'euros. Halton a toujours suivi de près la productivité de l'entreprise, ses coûts et la valeur que ses produits apportent aux clients. L'entreprise vise la croissance, et l'un des principaux facteurs de croissance est une production de tôle rentable qui peut être étendue au monde entier, si nécessaire. L'entreprise souhaitait s'associer à un fournisseur mondial de machines qui pourrait faciliter cette croissance.

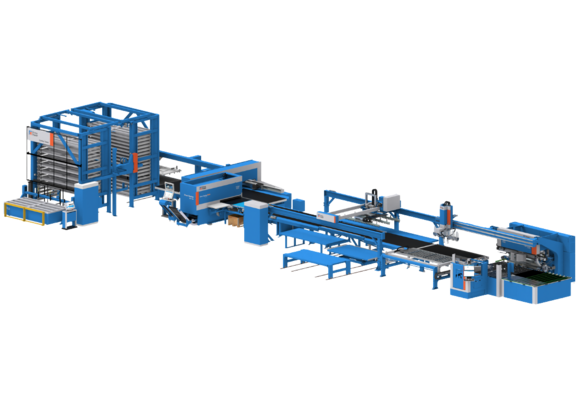

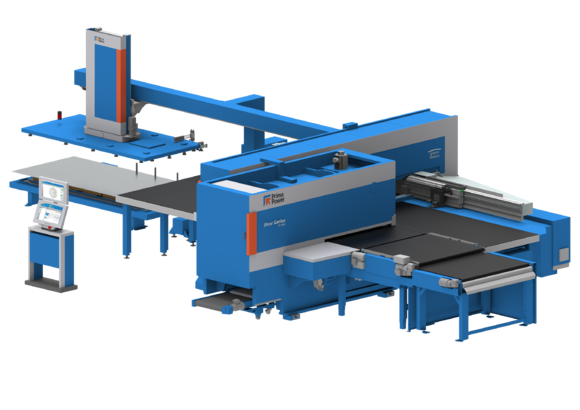

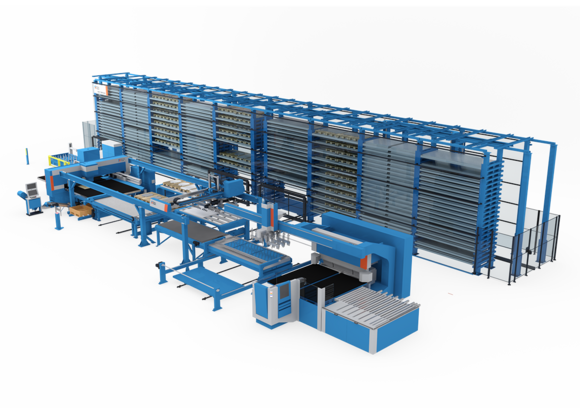

En Finlande, Prima Power est depuis longtemps le partenaire de Halton dans l'usine de Kausala.

« Nous avions déjà investi dans le système de stockage automatisé actuel, Night Train, en 2007. À l'époque, deux poinçonneuses/cisailles à angle droit et un centre de pliage étaient inclus dans le système, et l'investissement a été rentabilisé en 18 mois. »

Économies et efficacité sous de multiples angles

Des économies ont été réalisées en minimisant la perte de longueur de la ligne de bobine et en profitant des prix d'achat du matériau en bobine par rapport au matériau en feuille. De plus, l'efficacité de la cisaille à angle droit permettait d'amener plus de pièces au nid, de minimiser le volume des tôles et d'optimiser et de raccourcir le temps de traitement des tôles par la machine. De même, la qualité des pièces et leurs performances lors de l'assemblage se sont nettement améliorées, car les traces de copeaux laissées par la poinçonneuse à tourelle ont disparu lorsque nous avons mis en œuvre la technologie de cisaillement à angle droit.

La réponse à la question de savoir s'il valait la peine d'investir dans l'automatisation et d'utiliser l'automatisation du stockage Night Train et les cisailles à angle droit était évidente:

- « C'était vraiment le cas. Avec notre capacité actuelle, nous aurions probablement besoin de cinq machines autonomes et d'opérateurs distincts pour chacune d'elles pour chaque équipe pour remplacer nos deux cisailles à angle droit. Par conséquent, nous aurions besoin d'un total de 15 travailleurs pour faire fonctionner cinq machines en trois équipes. En outre, nous aurions besoin d'un conducteur de chariot élévateur à fourche pour chacune des équipes afin de transférer les feuilles d'un endroit à l'autre. Cinq machines autonomes nécessiteraient également des outils individuels, ce qui signifie que les coûts des outils seraient ridicules par rapport à notre situation actuelle. Nous n'aurions pas atteint notre niveau actuel d'économie d'espace de stockage, et nous n'aurions pas non plus les stocks nécessaires. Les feuilles et les pièces restent stockées, et nous connaissons à tout moment le contenu exact et le volume stocké. De plus, nos matières premières ne sont pas endommagées sur les étagères de stockage, et nos installations de production sont maintenues propres. Nous avons été extrêmement satisfaits des avantages du système de rangement Night Train et des ciseaux à angle droit. Sans elle, nous ne pourrions pas faire face à nos volumes de pièces actuels », déclare Kari Virkki, responsable des technologies de production.