Biohort | Великолепная обработка листового металла

Строительство нового производственного объекта акционерного общества Biohort в коммуне Херцогсдорф (Верхняя Австрия) длилось чуть больше года. Благодаря передовым отраслевым стандартам и оптимизированным технологическим циклам специалист по складским решениям создал условия для дальнейшего роста, вследствие чего головной офис в коммуне Нойфельден был дополнен новым заводом.

В результате для создания одного из самых современных центров обработки листового металла в Европе был возведен объект площадью 12 000 квадратных метров с использованием самых передовых производственных технологий Prima Power.

Biohort GmbH с головным офисом в коммуне Нойфельден (Верхняя Австрия) является одним из лидеров европейского рынка решений для хранения металла. Компания предлагает широкий ассортимент продукции, включая высококачественные навесы для инструментов, практичные ящики для хранения на открытом воздухе и другие полезные товары для садовых работ, в частности приподнятые плоские грядки.

Еще в 1995 году доктору Йозефу Приглингеру было поручено управление производством металлических складских навесов на бывшем заводе в австрийской коммуне Нидервальдкирхен, выпускавшем типовые стальные профили. Два года спустя он приобрел более 100% акций Biohort. С тех пор компания находится в семейном управлении: г-н Приглингер управляет ей совместно со своим сыном, дипломированным инженером Максимилианом Приглингером. «Продукция, которая будет радовать наших клиентов на протяжении десятилетий, имеет продуманную конструкцию и создается из высококачественных материалов от сертифицированных поставщиков по строгим австрийским стандартам обработки. Вот почему мы со всей ответственностью предоставляем 20-летнюю гарантию от коррозии», — объясняет Максимилиан Приглингер.

Утопающий в зелени

За последние два десятилетия Biohort добилась настоящего успеха. Ежегодные темпы роста составляли от 15 до 20%, однако из-за этого производственный отдел в Нойфельдене сталкивался со все большими проблемами, в том числе с проблемой нехватки производственных мощностей. По этой причине в 2016 году было решено построить дополнительный завод на зеленых просторах сельской местности, чтобы полностью удовлетворить производственные потребности на будущее.

Компания Biohort инвестировала около 20 миллионов евро в новую площадку, тем самым открыв еще одну блестящую главу в истории успеха компании. Церемония закладки фундамента для строительства завода в Херцогсдорфе состоялась в июле 2017 года. «Сегодня мы пожинаем плоды и можем с полным правом заявить, что владеем самым современным заводом по обработке листового металла в Австрии», — сказал г-н Приглингер с заслуженной гордостью.

Переосмысление производственных процессов

«Проектирование завода заключалось не только в строительстве нового здания — были от начала до конца переосмыслены и частично реструктурированы производственные процессы. Планировку здания определяли этапы производства, а не наоборот. Вследствие обеспечения высокой пропускной способности технологические процессы чрезвычайно эффективны», — говорит руководитель предприятия Йоханнес Заунер, дипломированный инженер, который возглавлял проект с самого начала.

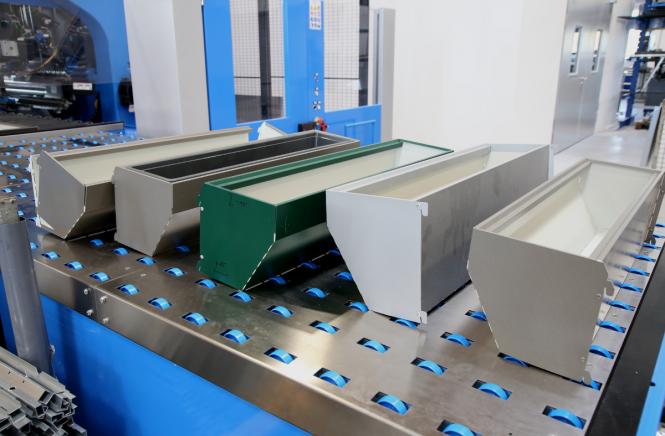

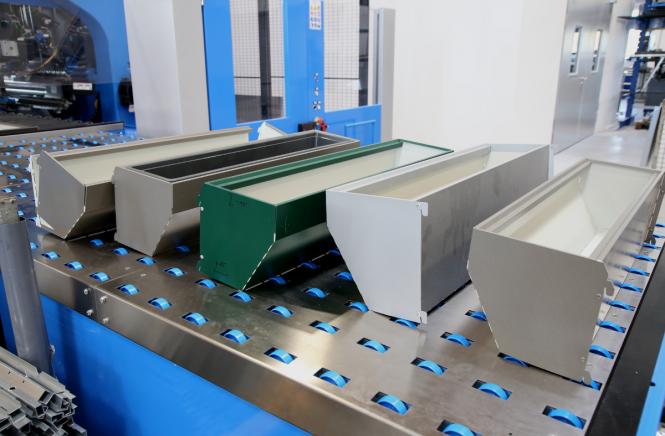

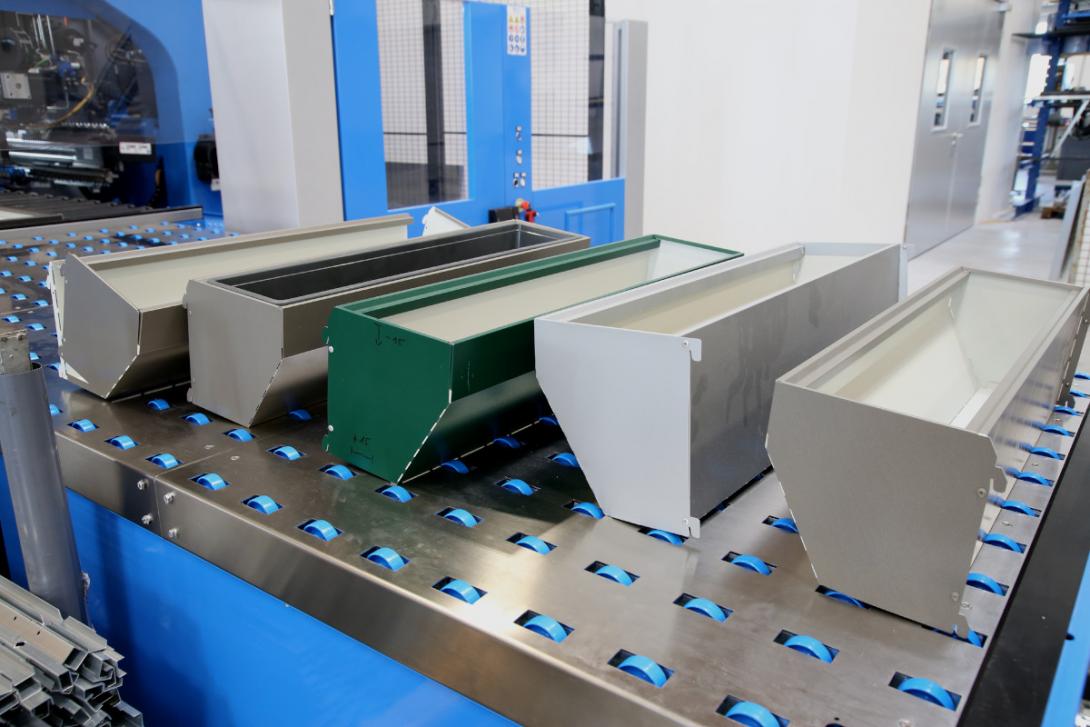

В октябре прошлого года было запущено поточное производство контейнеров для хранения LeisureTime. Ассортимент выпускаемой продукции Biohort планируется постепенно расширять. Например, на следующем этапе производство контейнеров LoungeBoxes и HighBoards, а также приподнятых грядок будет перенесено в Херцогсдорф. «Мы ожидаем, что годовой объем передела составит около 1600 тонн листовой стали, что соответствует примерно 50 000 изделий», — сказал Заунер. На объекте в Нойфельдене перерабатывается в общей сложности 7600 тонн в год.

Располагая новой производственной площадкой в Херцогсдорфе, мы теперь имеем самый современный завод по обработке листового металла в Австрии. Мы рады, что, выбрав Prima Power, нашли поставщика систем, который помог нам справиться с таким большим и сложным проектом и на которого мы сможем полагаться в будущем.

Инженер Максимилиан Приглингер, генеральный директор Biohort GmbH

Впечатляющие сетевые производственные технологии

Ответственным лицам с самого начала было ясно одно: для обеспечения долгосрочного успеха Biohort новый завод должен полагаться на инновации и ультрасовременные технологии. После тщательного сравнения поставщиков на первое место в списке вышла Prima Power, поскольку ее производственная линия подключается к сети и состоит из полностью автоматического склада листового металла, комбинированной системы пробивки и гильотинной резки и полностью автоматического гибочного станка. «Кроме того, Prima Power позволила нам интегрировать в систему оборудование сторонних производителей. Например, наша роботизированная система подачи для гильотинной резки также взаимодействует со складом листового металла и получает с него заготовки», — удовлетворенно объяснил Заунер.

Автоматическая подача заготовок

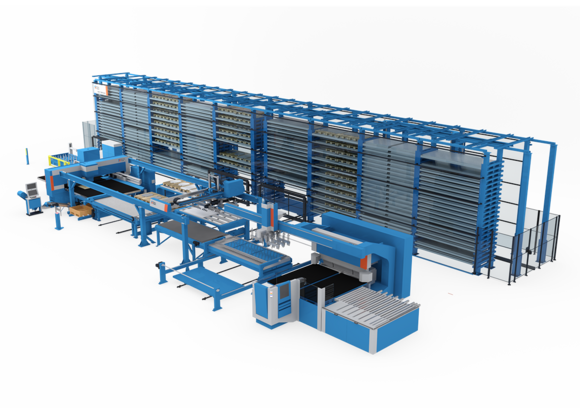

Производственный процесс начинается с автоматического хранения сырья на полностью автоматическом складе листового металла Night Train Brilliance от Prima Power. Это оборудование не только обеспечивает оптимальное хранение, склад связывается с производственными системами и передает заготовки из листового металла в соответствии с заранее определенным технологическим процессом. 50-метровая система Night Train имеет 560 ячеек (каждая вместимостью четыре тонны), где можно хранить сырье и готовые штампованные заготовки. При необходимости склад листового металла в Херцогсдорфе можно расширить еще на 30 метров.

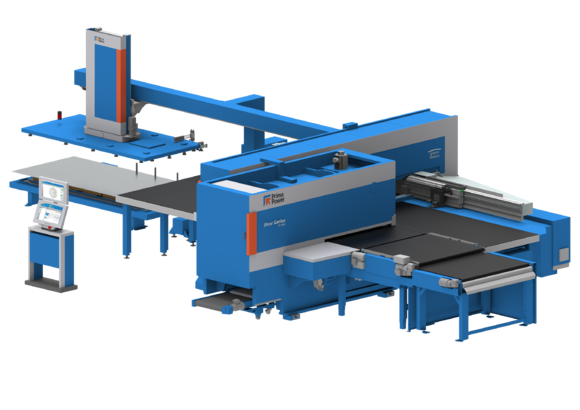

Для штамповки необходимых деталей была выбрана комбинированная система пробивки и гильотинной резки Shear Genius производства Prima Power. «Она идеально подходит для продукции Biohort, так как большинство изготавливаемых деталей по сути имеют прямоугольную форму. Пробивка с последующим разделением деталей в рамках одного технологического процесса с помощью встроенного ножа, режущего под прямым углом, позволяет добиться наибольшей экономической эффективности», — подчеркнул Майкл Прелл, территориальный руководитель Prima Power в Австрии.

Пробивка и хранение без царапин

Кроме того, система Sheet Floating предотвращает царапание поверхностей, требующих бережного обращения. «В этом специальном режиме пробивки листы перемещаются по щеточному столу. В основном мы обрабатываем горячеоцинкованные стальные листы, покрытые полиамидной эмалью конечного цвета без защитной фольги. Вот почему особенно важно, чтобы детали поступали на производство без каких-либо царапин», — объяснил Эрих Даннербауэр, заместитель технического директора Biohort.

Подъемно-укладочный робот PSR также очень аккуратно обращается с заготовками материалы при выгрузке из станка. Робот PSR служит для автоматического возврата штабелей пробитых деталей в систему Night Train. «Укладочный робот точно распределяет детали по ячейкам хранения в зависимости от их вида и последующих этапов обработки, оптимально используя площади штабельного хранения», — отметил Даннербауэр.

Поскольку на главном заводе Biohort в Нойфельдене используется несколько пробивных прессов другого производителя, для управления пробивкой было выбрано непатентованное программное обеспечение Wicam. «Использование единой системы программирования для всех пробивных прессов, безусловно, станет серьезным упрощением в будущем», — прямо заявил Даннербауэр.

Полностью автоматическая гибка

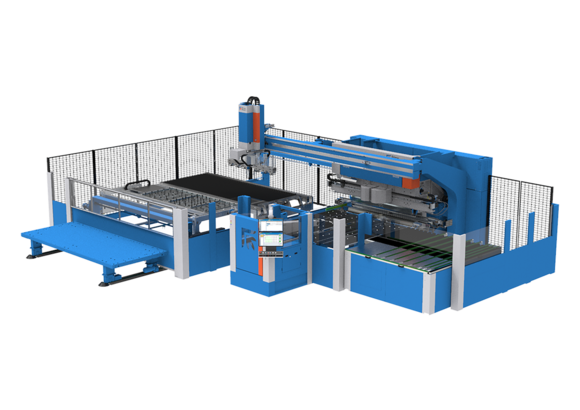

На другой стороне Night Train, рядом со станциями хранения сырья, роботизированной системой подачи для гильотинной резки и механическим листогибочным прессом, находится полностью автоматический гибочный станок EBe 5.3 производства Prima Power. Разумеется, он напрямую подключен к Night Train и его точно также обслуживает подъемно-укладочный робот PSR, подающий заготовки с уже пробитыми отверстиями.

Гибочная ячейка может лучше всего проявить свои достоинства при производстве коробчатых изделий, как в случае с Biohort. «Помимо малого времени настройки, большим преимуществом является возможность создавать любые формы, в частности не только простые, но и скругленные фаски. И это только с одним комплектом инструментов. Кроме того, панелегиб можно быстро переналадить для изготовления изделий другого размера», — сказал Даннербауэр, впечатленный эффективностью EBe. У нас уже все подготовлено для выпуска перспективной продукции. Если говорить о специальных формах, то для гибки стыковых накладок также имеются невращающиеся инструменты.

Следует упомянуть о достигаемой экономии при производстве деталей по сравнению с традиционными механическими листогибочными прессами: «Время выполнения более сложных деталей на гибочном станке Prima Power сокращается в три-четыре раза. Он не требует длительной смены инструмента, как в случае механических листогибочных прессов», — подчеркнул Даннербауэр. Благодаря внедрению нового решения для гибки у нас теперь есть большой потенциал, который можно использовать для производства новых изделий. У нас также появились интересные новые возможности для совершенствования продукции в плане дизайна.

Оптимизация производственных цепочек

Главной отличительной чертой ультрасовременной линии обработки листового металла является непрерывный выпуск продукции, который практически полностью автоматизирован с момента получения сырья. Комбинированная система пробивки и гильотинной резки автоматически запрашивает металлический лист, который берет робот и помещает в соответствующий ящик, отправляемый на склад, где хранятся прочие листовые заготовки. Если после этого в дальнейшем гибочный станок и подключенная к нему дополнительная система подачи для гильотинной резки затребует заготовки со склада, они будут автоматически подготовлены.

Затем готовые детали доставляются на сборочные или упаковочные линии, а затем на склад готовой продукции с помощью контейнерных тележек. Кроме того, на протяжении всего производственного цикла не производятся транспортные операции, подобные выполняемым вилочным погрузчиком. «Мы действительно можем гарантировать, что заготовки поступают на производство без царапин, уже потому что готовые детали не подвергаются сильному воздействию при выполнении погрузочно-разгрузочных работ. Это стало большим вызовом даже при наших высоких стандартах качества», — признался Эрих Даннербауэр. Генеральный директор Максимилиан Приглингер заключил: «Мы рады, что, выбрав Prima Power, нашли поставщика систем, который помог нам справиться с таким большим и сложным проектом и на которого мы сможем полагаться в будущем».

Располагая новой производственной площадкой в Херцогсдорфе, мы теперь имеем самый современный завод по обработке листового металла в Австрии. Мы рады, что, выбрав Prima Power, нашли поставщика систем, который помог нам справиться с таким большим и сложным проектом и на которого мы сможем полагаться в будущем.

Вы ищете аналогичное решение для вашей компании? Найдите его здесь

Автоматическая система Night Train FMS®

ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ СИСТЕМЫ

Ведущее технологическое решение для безлюдных и гибких производственных систем.

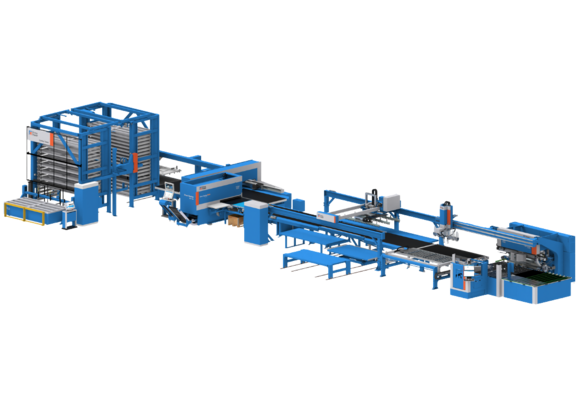

Линия PSBB

ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ СИСТЕМЫ

Гибкая производственная система

Комбинированный пресс с угловыми ножницами Shear Genius

КОМБИНИРОВАННЫЕ ВЫРУБНЫЕ ПРЕССЫ С УГЛОВЫМИ НОЖНИЦАМИ

Высочайшая производительность благодаря интеграции пробивки и резки ножницами

Панелегиб EBe

ПАНЕЛЕГИБЫ