Biohort | Ensiluokkaista metallilevyn työstöä

Biohortin uuden valmistuslaitoksen rakentaminen Herzogsdorfiin (Ylä-Itävaltaan) kesti vähän yli vuoden. Tämä säilytystilaratkaisujen asiantuntija varautui kasvuun panostamalla uusiin resursseihin. Yritys rakensi Neufeldenin pääkonttorinsa jatkoksi toisen tuotantolaitoksen noudattaen huipputekniikan alan standardeja ja optimoiden prosessivaiheet.

Lopputuloksena syntyi 12 000 neliömetrin tila, jonka rakentamisessa käytetiin Prima Powerin edistyksellisintä valmistustekniikkaa. Tavoitteena oli rakentaa yksi koko Euroopan nykyaikaisimmista levyntyöstökeskuksista.

Ylä-Itävallan Neufeldenissä pääkonttoriaan pitävä Biohort GmbH on yksi Euroopan markkinajohtajista metallin säilytysratkaisujen kehittäjänä. Yrityksen tuotevalikoimaan kuuluvat korkealuokkaiset työkaluvajat, käytännölliset säilytyslaatikot ulkokäyttöön sekä muut hyödylliset puutarhatuotteet, kuten esimerkiksi kohopenkit.

Jo vuonna 1995 tohtori Josef Priglinger ryhtyi johtamaan metallin säilytysvajojen tuotantoa standarditerästehtaalla, joka toimi tuolloin Niederwaldkirchenissä. Kaksi vuotta myöhemmin hän otti haltuunsa kaikki Biohortin standarditeräsosakkeet. Siitä saakka yritys on ollut Priglingerin perheen hallinnassa, ja diplomi-insinööri Maximilian Priglinger johtaa sitä yhdessä isänsä kanssa. ”Asiakkaamme saavat nauttia tuotteistamme vuosikymmenien ajan, sillä ne syntyvät edistyksellisen suunnittelun, sertifioitujen toimittajien korkealuokkaisten materiaalien ja Itävallan tiukkojen työstöstandardien tuloksena. Siksi pystymmekin rehellisesti tarjoamaan 20 vuoden takuun ruostumisen varalta”, Maximilian Priglinger kertoo.

VEHREYDEN KESKELLÄ

Kuluneet kaksi vuosikymmentä ovat olleet Biohortille yhtä menestystarinaa. Kasvua oli 15–20 prosenttia vuosittain, mikä kuitenkin toi Neufeldenin tuotanto-osaston entistä suurempien haasteiden eteen – myös valmistuskapasiteetin saralla. Yritys halusi olla valmiina tulevaan, joten vuonna 2016 päätettiin uuden tuotantolaitoksen rakentamisesta vehreälle maaseudulle. Näin yritys pystyisi vastaamaan tuotantovirtoihin.

Biohort sijoitti noin 20 miljoonaa euroa tähän uuteen laitokseen ja samalla aloitti jälleen uuden loisteliaan luvun yrityksen menestystarinassa. Herzogsdorfin tuotantolaitoksen rakennustöiden aloitusjuhlallisuudet pidettiin heinäkuussa 2017. ”Nykyään saamme ihastella työmme tuloksia ja pystymme perustellusti sanomaan, että omistamme Itävallan nykyaikaisimman levyntyöstökeskuksen”, Priglinger toteaa vilpittömän ylpeänä.

TUOTANTOPROSESSIT UUTEEN TARKASTELUUN

”Laitoksen suunnittelussa oli kyse muustakin kuin vain uuden hallin rakentamisesta. Valmistusprosessit mietittiin alusta loppuun uudelleen ja osittain myös aikataulutettiin uudelleen. Sen jälkeen kiinteistö rakennettiin tuotantovaiheiden tarpeiden mukaan – ei toisinpäin. Koska toteutus tehtiin äärimmäisen harkitusti, prosessit ovat nyt todella tehokkaita”, laitoksen johtaja Johannes Zauner kertoo. Zauner on juuri samainen diplomi-insinööri, joka on johtanut projektia alusta saakka.

Viime lokakuussa linjatuotanto käynnistettiin Biohortin vapaa-ajan säilytyslaatikoiden tuotannolla. Tuotevalikoimaa ollaan pikkuhiljaa laajentamassa. Seuraavassa vaiheessa esimerkiksi LoungeBox-laatikoiden, HighBoard-säilytyslaatikoiden ja kohopenkkien tuotanto siirtyy Herzogsdorfiin. ”Odotamme vuosittaisen työstökapasiteettimme olevan noin 1 600 tonnia metallilevyä, mikä vastaa noin 50 000 tuotetta”, Zauner sanoo. Neufeldenin tuotantolaitoksella työstetään yhteensä 7 600 tonnia levyä vuodessa.

Herzogsdorfin uuden tuotantolaitoksen myötä meillä on Itävallan nykyaikaisin ohutlevyä työstävä tehdas. Valitsemalla Prima Powerin saimme iloksemme järjestelmätoimittajan, jonka kanssa pystyimme hoitamaan näin suuren ja haastavan projektin onnistuneesti maaliin ja johon voimme luottaa jatkossakin.

Diplomi-insinööri Maximilian Priglinger, Biohort GmbH:n toimitusjohtaja

VAIKUTTAVAA JA VERKOTETTUA TUOTANTOTEKNIIKKAA

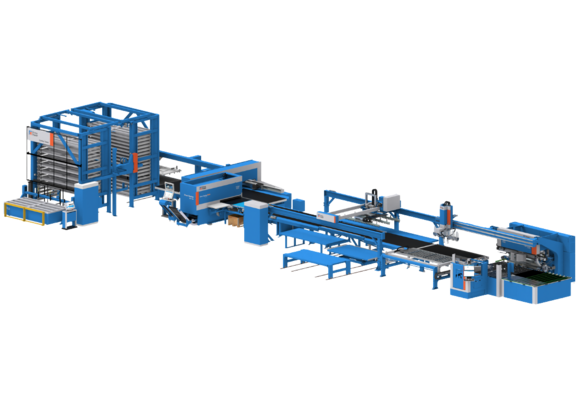

Yksi asia oli päivänselvä jo alusta alkaen projektista vastaaville: jotta Biohortin menestys pystyttäisiin varmistamaan myös pitkällä tähtäimellä, uudessa tuotantolaitoksessa oli turvauduttava innovaatioon ja uusimpaan tekniikkaan. Yritys vertaili laajasti eri toimittajia, mutta lopulta Prima Power pääsi listan kärkeen edistyksellisillä yhteyksillä varustetulla tuotantolinjallaan, joka koostuu täysin automaattisesta metallilevyvarastosta, lävistys- ja kulmaleikkurikoneiden yhdistelmästä ja täysin automaattisesta taivutuskoneesta. ”Lisäksi Prima Power on auttanut meitä integroimaan myös muiden valmistajien koneet järjestelmään. Esimerkiksi robottitoiminen kulmaleikkurin syöttöjärjestelmämme on tiedonsiirtoyhteydessä metallilevyvarastoon, josta sinne toimitetaan materiaalia”, Zauner kertoo tyytyväisenä.

AUTOMAATTINEN MATERIAALIN SYÖTTÖ

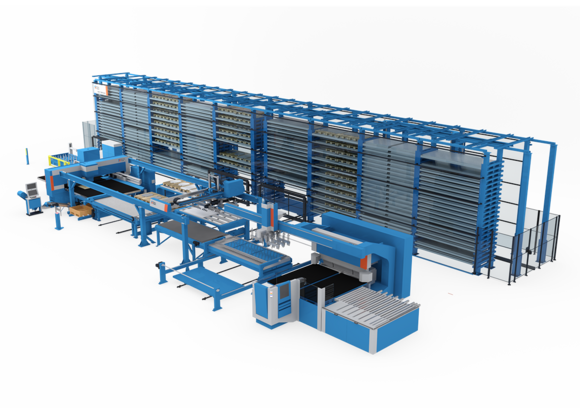

Tuotantoprosessi alkaa raaka-aineen automaattisesta varastoinnista Prima Powerin täysin automatisoituun Night Train Brilliance -metallivarastoon. Varasto varmistaa optimaalisen varastoinnin, on yhteydessä valmistusjärjestelmiin ja siirtää metallilevykappaleita esimääritetyn valmistusprosessin mukaisesti. Kaikkiaan 50 metriä pitkässä Night Train -järjestelmässä on 560 varastolaatikkopaikkaa, joista kunkin kapasiteetti on neljä tonnia. Näihin paikkoihin varastoidaan raaka-aineet sekä viimeistellyt ja meistetyt aihiolevyt. Tarvittaessa Herzogsdorfin metallilevyvarastoa voidaan laajentaa vielä 30 metrillä.

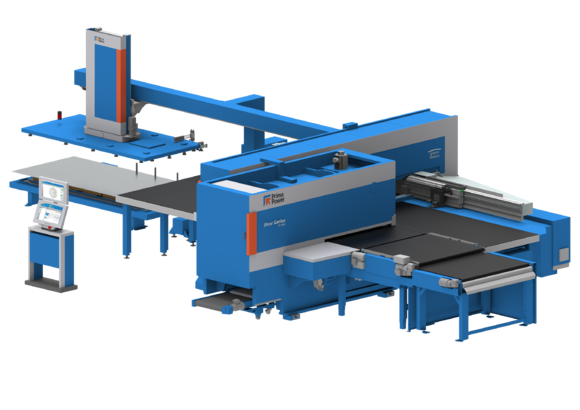

Vaadittujen kappaleiden lävistykseen valittiin Prima Powerin lävistys- ja kulmaleikkurikoneiden yhdistelmä Shear Genius. ”Biohortin tuotteille lävistys- ja kulmaleikkurijärjestelmä on täydellinen, koska suurin osa valmistetuista komponenteista on perusmuodoltaan suorakulmaisia. Nämä kappaleet ensin lävistetään ja sitten katkaistaan samassa prosessissa integroidulla oikeakätisellä kulmaleikkurilla, joten kustannustehokkuus on huippuluokkaa”, Prima Powerin Itävallan aluepäällikkö kertoo.

AUTOMAATTINEN MATERIAALIN SYÖTTÖ

Lisäksi koneen levyn kannattelujärjestelmä estää herkkiä pintoja naarmuuntumasta. ”Tässä erityisessä lävistystilassa levyt voivat liukua nostetulle harjaspöydälle. Valmistamme pääasiassa kuumasinkittyjä, polyamidilla emaloituja teräslevyjä väriviimeistelyllä ja ilman suojakalvoa. Siksi meille on erityisen tärkeää, että kappaleet siirtyvät tuotantoon ilman naarmuja”, Biohortin tekninen varajohtaja Erich Dannerbauer sanoo.

Myös poiminta- ja pinontarobotti PSR käsittelee materiaaleja erittäin hellävaraisesti konetta purkaessaan. PSR automatisoi lävistettyjen kappaleiden pinojen palauttamisen Night Train -järjestelmään. ”Pinontarobotti lajittelee kappaleet täsmällisesti niille varattuihin varastolaatikoihin kappaleesta ja seuraavista työstövaiheista riippuen ja optimoi näin pinonta-alueen käytön”, Dannerbauer sanoo.

Koska Biohortin Neufeldenin laitoksella käytetään useampia toisen valmistajan lävistyskoneita, lävistykseen valittiin Wicamin lisenssivapaa ohjelmointiohjelmisto. ”Yhteisen ohjelmointiohjelmiston käyttö kaikissa lävistyskoneissa helpottaa työtämme valtavasti tulevaisuudessa”, Dannerbauer toteaa ykskantaan.

AUTOMAATTINEN MATERIAALIN SYÖTTÖ

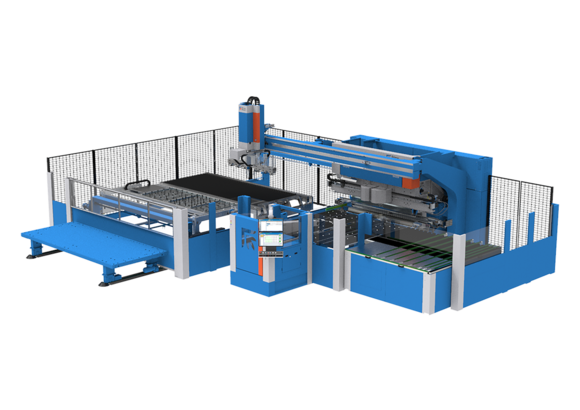

Night Trainin toisella puolella, raaka-aineen varastointiasemien, robottitoimisen kulmaleikkurin syöttöjärjestelmän ja mekaanisen särmäyspuristimen vieressä on EBe 5.3, Prima Powerin täysin automaattinen taivutuskone. Kone on tietysti suorassa yhteydessä Night Train -järjestelmään, ja siinä on poiminta- ja pinontarobotti PSR valmiiksi lävistettyjen aihiolevyjen käsittelyyn.

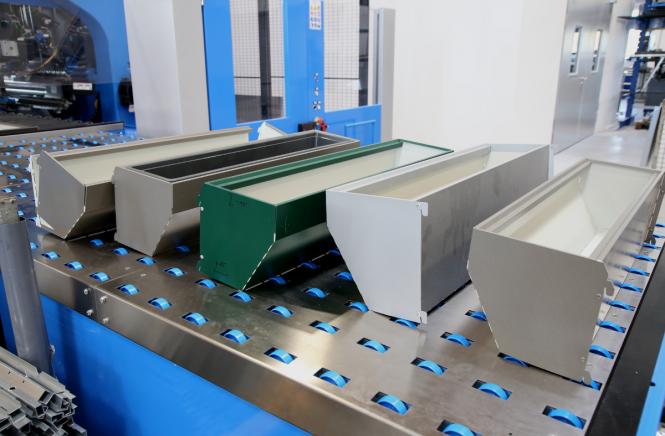

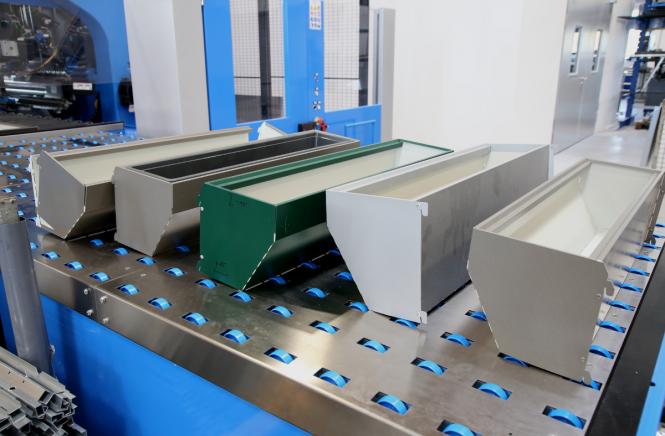

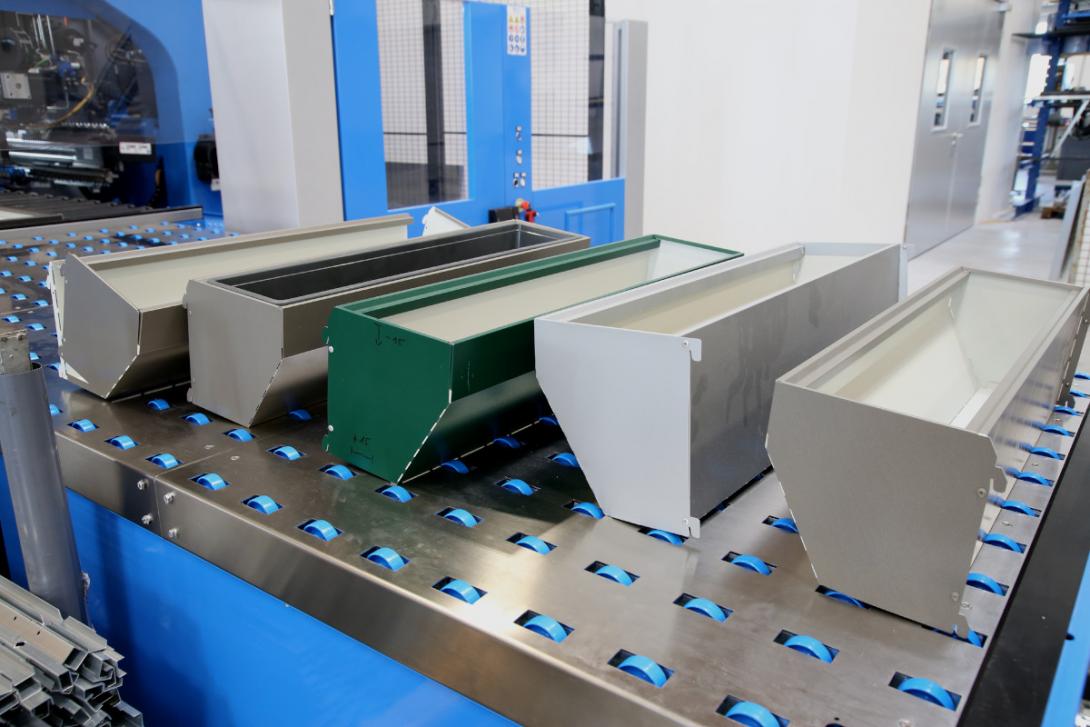

Taivutussolu näyttää todelliset vahvuutensa etenkin laatikoiden valmistuksessa, kuten myös Biohortilla on huomattu. ”Lyhyiden asetusaikojen lisäksi toinen merkittävä hyöty on se, että mitkä tahansa muodot ovat mahdollisia – yksinkertaisten viisteiden lisäksi onnistuvat myös esimerkiksi taivutussäteet. Ja vieläpä yhdellä ja samalla työkalusarjalla. Koneen saa myös nopeasti muutettua eri tuotekokoja varten”, Dannerbauer sanoo kiitellen EBe-koneen tehokkuutta. Kaikki on jo valmiina tuleviakin tuotteita ajatellen: saatavilla on pyörimättömiä työkaluja erikoisempien muotojen muovaukseen tai esimerkiksi sidekiskojen taivutukseen.

Kappaleiden tuotannossa saavutetaan lisäksi huomattavia säästöjä perinteisiin mekaanisiin särmäyspuristimiin verrattuna. ”Monimutkaisemmat kappaleet valmistuvat kolme tai neljä kertaa nopeammin taivutuskoneella. Mekaanista särmäyspuristinta käytettäessä työkalujen vaihtoon menee aikaa, mutta taivutuskoneen kanssa sekin aika säästyy”, hän korostaa. Uuden taivutusratkaisun valtava potentiaali pystytään valjastamaan erityisesti uusien tuotteiden valmistukseen. Tuotekehityksen uudet mahdollisuudet kiinnostavat myös suunnittelumielessä.

OPTIMOITU TUOTANNON KULKU

Huippumodernin levyntyöstölinjan ehdoton kohokohta on eittämättä jatkuva tuotanto, joka hoituu tuotteiden saapumisen jälkeen pitkälti automaattisesti. Lävistys- ja kulmaleikkurikoneiden yhdistelmä pyytää automaattisesti metallilevyjä, jotka sitten robotin suorittaman työstön jälkeen asetetaan materiaalilaatikkoon ja varastoidaan aihiolevyinä aihiolevyvarastoon. Kun sitten taivutuskone ja järjestelmään erikseen liitetty kulmaleikkurin syöttöjärjestelmä tarvitsevat tiettyjä kappaleita varastosta, ne valmistellaan automaattisesti.

Lopulta viimeistellyt kappaleet siirretään rullakoissa kokoonpano- tai pakkauslinjojen kautta valmiiden tuotteiden varastoon. Tämän lisäksi koko valmistusprosessin aikana ei tarvita muita kuljetustoimia, eli tavaran siirtely haarukkatrukilla on historiaa. ”Pystymme takaamaan, että materiaali tuodaan tuotantoon täysin naarmuttomina. Yhtenä syynä tähän on valmiiden komponenttien vähäinen käsittelyn tarve. Se oli aikamoinen haaste yrityksemme korkeille laatustandardeille”, Erich Dannerbauer myöntää. Toimitusjohtaja Maximilian Priglinger summaa: ”Valitsemalla Prima Powerin saimme iloksemme järjestelmätoimittajan, jonka kanssa pystyimme hoitamaan näin suuren ja haastavan projektin onnistuneesti maaliin ja johon voimme luottaa jatkossakin.”

Herzogsdorfin uuden tuotantolaitoksen myötä meillä on Itävallan nykyaikaisin ohutlevyä työstävä tehdas. Valitsemalla Prima Powerin saimme iloksemme järjestelmätoimittajan, jonka kanssa pystyimme hoitamaan näin suuren ja haastavan projektin onnistuneesti maaliin ja johon voimme luottaa jatkossakin.

Etsitkö vastaavaa ratkaisua yrityksellesi? Löydä se täältä

Night Train FMS®

JOUSTAVAT VALMISTUSJÄRJESTELMÄT

Johtava tekninen varastointiratkaisu automatisoituihin joustaviin valmistusjärjestelmiin

Shear Genius

LÄVISTYKSEN JA KULMALEIKKAUKSEN YHDISTÄVÄT KONEET