Выдающаяся производительность

Обладая более чем десятилетним опытом в области лазерной резки и гибки листового металла, компания Laserlam постоянно ищет новые решения для повышения своей производительности. Среди них и новая установка двухмерной лазерной резки Laser Genius+ от Prima Power.

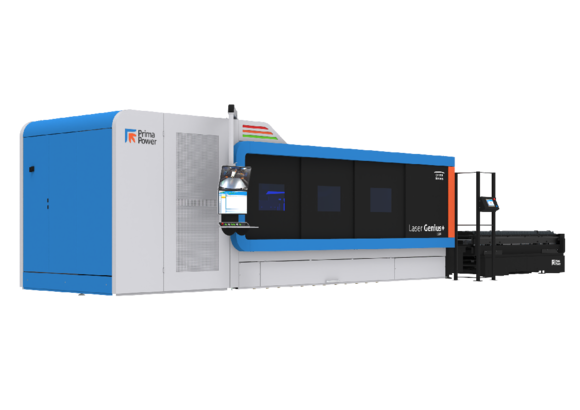

Удвоенная производительность, передовые технологии, высокие показатели в рамках системы Industry 4.0, компактные размеры, простота установки и обслуживания. Это все о новой установке лазерной резки Laser Genius+, которая была разработана и изготовлена компанией Prima Power и теперь используется в компании Laserlam S.r.l. Установка только что прошла период испытаний, согласованный обеими компаниями с тем, чтобы оценить весь ее функционал до официального запуска на рынок. Испытание было проведено компанией из Орбассано (Турин), поскольку у нее имеется обширный опыт, накопленный за более чем десятилетний период производственной деятельности. Компанию Laserlam основали в 2008 году трое партнеров-учредителей, Карло Ферраро, Бертран Лучино и Джованни Лука Давито Гара. Это профессионалы, которые решили объединить свой обширный опыт в области обработки листового металла.

Развитие в соответствии с требованиями рынка

Будучи изначально простым подрядчиком, специализирующимся на лазерной резке и гибке, компания Laserlam смогла развить собственное ноу-хау и стала предоставлять полный спектр услуг от выбора материалов до сварки, от механообработки до термообработки, заняв лидирующие позиции на рынке благодаря качеству своей продукции. Сегодня в компании работает около 30 сотрудников на четырех производственных площадках. Они анализируют и разрабатывают требования для создания доступного, ценностного и конкурентоспособного предложения. За этим следует производство и поставка готового продукта в кратчайшие сроки, благодаря очень динамичной производственной модели, распределенной по многочисленным дневным сменам, и наличию ряда станков и поставщиков, предусмотренных для каждого отдельного технологического процесса. Благодаря инвестициям в исследования и разработки, а также партнерским отношениям, налаженным на протяжении многих лет, компания из Турина сегодня способна удовлетворять самые разнообразные требования в производственном секторе, гарантируя высокое качество продукции и услуг, в том числе благодаря сертификатам ISO 9001:2008 и ISO 14001:2004, полученным ею в 2010 году. «Если в 2008 году нашей целью была резка и гибка листового металла, то сегодня наш подход охватывает весь производственный цикл, от получения проекта от клиента до изготовления готового изделия с термообработкой. Мы обслуживаем широкий круг компаний, от ремесленников до крупных производителей автомобилей, и с объемами от одной единицы до миллионов единиц, в среднем по 25/30 штук на заказ», – пояснил Джованни Давито, менеджер по продажам компании Laserlam S.r.l. «Наша сильная сторона в том, что мы можем предоставлять услуги, выходящие за рамки одного изделия: все, что начинается с листового металла и может быть обработано с помощью установки лазерной резки и гибочного пресса, легко выполняется нами в очень сжатые сроки.» Это стало реакцией на рынок, который после финансового кризиса 2008/2009 годов изменил свое лицо, и его динамика сильно отличается от той, к которой привык производственный сектор. Клиенты все чаще рассчитывают получить комплексное обслуживание, поскольку они не желают управлять складами или иметь дело с группами поставщиков, предпочитая одну компанию, способную предоставлять решения под ключ. «В этом плане на текущий момент 80% предприятий предоставляют нам спецификации проекта. В то же время мы заботимся о своевременных поставках материалов, чтобы у нас всегда имелись запасы на складе и мы могли оперативно реагировать на поступающие заказы. Учитывая, что в настоящее время мы производим около 2000 новых артикулов в месяц, нетрудно оценить, насколько сложна требуемая логистика, поскольку на это выделяются значительные силы и ресурсы», – добавил он. «В более общем смысле, весь производственный процесс управляется программным обеспечением, отвечающим за генерацию артикулов для новых продуктов, обработку исходного материала, раскрой и станочные операции, определение времени изготовления в рамках системы Индустрия 4.0. Таким образом, мы можем отслеживать каждый этап, ведущий к готовому продукту, что позволяет нам отслеживать всю необходимую информацию в случае возникновения каких-либо проблем». С производственной точки зрения компания Laserlam имеет две установки лазерной резки последнего поколения, два листогибочных пресса (электрический листогибочный пресс усилием 40 тонн и гидравлический пресс усилием 250 тонн), к которым вскоре будет добавлен пресс hP-1630 от компании Prima Power, и семь сварочных станций, в дополнение к ряду станков для выполнения специальных операций контурной обработки, таких как нарезание резьбы, сверление, галтовка и промывка изделий, которые используются для выполнения заказа клиента без увеличения сроков поставки. «Чтобы удовлетворить меняющиеся потребности отрасли, мы должны были предлагать неизменно высокое качество продукции, но при этом одновременно нужно было снижать затраты на электроэнергию, газ и сжатый воздух, которые из-за использования нашего CO2-лазера были настолько высоки, что становились непосильными. Кроме того, нам потребовалась установка лазерной резки взамен нашей нынешней, которая повысила бы производительность благодаря волоконной технологии», – добавил Бертран Лучино, менеджер по производству, качеству, закупкам и логистике компании Laserlam. «Поскольку мы уже установили лазерную систему Platino Fiber от Prima Power, которой мы были очень довольны, мы решили принять их предложение, поскольку им нужно было протестировать их новую установку Laser Genius+ на предприятии, которое имеет обширный опыт обработки листов различной толщины и работает с широким спектром материалов.»

Успешное сотрудничество

Prima Power, это машиностроительное подразделение группы компаний Prima Industrie, которая специализируется на промышленных лазерных системах и станках для обработки листового металла, является международным лидером с одной из самых обширных линеек предложений, включая оборудование для резки, пробивки, резки ножницами, гибки и автоматизации. Имея заводы в Италии, Финляндии, США и Китае, а также сеть сбыта и центров обслуживания в более чем 80 странах, сегодня компания является одним из основных операторов в секторе двухмерной лазерной обработки. Компания предлагает широкий ассортимент оборудования с превосходной производительностью и эффективностью для различных отраслей промышленности по всему миру. «Новая установка двухмерной лазерной резки Laser Genius+ от Prima Power размером 1,5 x 3 метра (59 x 118 дюймов) и мощностью 6 кВт может похвастаться действительно передовыми технологиями. Среди особенностей, которые произвели на нас наибольшее впечатление, была высокая производительность установки, обеспечивающая гораздо более продвинутые возможности резки, чем те, с которыми нам доводилось работать», – продолжил он. «Совсем другая динамика этой установки побудила нас реструктурировать наше производство. Благодаря значительному сокращению времени, новая установка Laser Genius+ заставила нас пересмотреть наш производственный процесс, чтобы подстроиться под нее и поспевать за темпом работы, что по некоторым показателям позволило даже удвоить нашу производительность.» Система работает 24 часа в сутки, и одним из положительных аспектов, отмеченных Лучино в отношении новой установки Prima Power, является ее компактный размер, ведь система, в сущности, состоит из двух основных блоков (собственно самой установки и стола для загрузки/выгрузки), благодаря чему монтаж, а также плановое техническое обслуживание и чистка могут выполняться быстро. Благодаря используемой альтернативной и инновационной технологии, эта система является развитием линейки Laser Genius , на развитии которой решила сосредоточиться компания Prima Power, чтобы идти в будущее. «Установка работает по принципу plug&play (Подключи и работай). Всего за два дня ее можно смонтировать и начать производство на любом заводе», – пояснил Криштиану Поррати, менеджер Prima Power по странам Южной Европы. «Архитектура Laser Genius+ совершенно новая, и каждый ее элемент оптимизирован для ускорения производства, сокращения затрат на обслуживание и повышения производительности. Установка состоит из двух блоков. Первый включает в себя лазерный источник, охладитель, двигатели, узел оптики, электрошкаф и рабочую зону, а второй – это стол для загрузки/выгрузки. По прибытии на завод оба блока сразу размещаются, и выполняются электрические и пневматические соединения так, чтобы в короткие сроки подготовить и ввести установку в эксплуатацию». Это также означает, что исключены длительные простои производства в ожидании замены старой системы на новую в производственных зонах, которые становятся все более и более ограниченными. Установка может быть полностью интегрирована в автоматизированную линию, поскольку она располагает всеми возможностями для подключения к системам хранения, загрузки/выгрузки и сортировки обработанных деталей. «Это самая интеллектуальная и взаимосовместимая установка, которую когда-либо производила компания Prima Power,» – пояснил Джулио Аморе, менеджер по производству установок двухмерной лазерной резки Prima Power, – «она оснащена новыми датчиками на лазерной головке и алгоритмами искусственного интеллекта для расширенного мониторинга и управления технологическими процессами.” Визуализация и составление отчетов о производственных процессах в режиме реального времени гарантирует полное соответствие критериям Индустрии 4.0 и может взаимодействовать с любой аналитической системой управления. «Это подтверждает и тот факт, что в стандартную комплектацию входит два 24-дюймовых монитора высокого разрешения,» – продолжил Джулио Аморе, – «первый используется для человеко-машинного интерфейса, а на втором отображается всё, что происходит внутри рабочей зоны. Кроме того, я хотел бы подчеркнуть, что установка Laser Genius+ имеет симметричную двустороннюю компоновку, которая увеличивает практичность и адаптивность установки и позволяет наиболее оптимально размещать ее в любом месте.”

«Даже с точки зрения технической поддержки, она продумана и оптимизирована. Prima Power по-прежнему в значительной степени ориентирована на людей, поэтому мы часто решаем вопросы непосредственно с тем техническим специалистом, который в дальнейшем привлекается для технического обслуживания. Таким образом, мы гарантированно будем знать, что проблема будет понятна с самого начала, еще до того, как работа будет выполнена», – заключил Бертран Лучино. «Кроме того, поскольку все высокотехнологичные компоненты установки разрабатываются и производятся компанией Prima Power – УЧПУ, лазерный генератор и механическая конструкция, – мы имеем дело только с одной стороной, которая обеспечивает нам полный контроль над процессом лазерной обработки и максимальную надежность. С самого начала, выбирая системы для использования в нашем производстве, мы ориентировались на профессионализм и навыки, которые являются отличительными чертами такой компании, как Prima Power. И мы всегда можем быть уверены в том, что делаем правильный выбор, который наилучшим образом отвечает нашим потребностям, и что мы всегда можем положиться на широкий спектр высококачественной, конкурентоспособной и высокотехнологичной продукции. Именно по этим причинам мы также выбрали компанию Prima Power для поставки нового листогибочного пресса, который вскоре пополнит наш парк станков. Это гидравлический листогибочный пресс hP 1630, который поможет нам повысить нашу конкурентоспособность в том числе и в гибке.»

Совсем другая динамика этой установки побудила нас реструктурировать наше производство. Благодаря значительному сокращению времени, новая установка Laser Genius+ заставила нас пересмотреть наш производственный процесс, чтобы подстроиться под нее и поспевать за темпом работы, что по некоторым показателям позволило даже удвоить нашу производительность

Вы ищете аналогичное решение для вашей компании? Найдите его здесь

Laser Genius+

УСТАНОВКИ 2D ЛАЗЕРНОЙ РЕЗКИ