Topprestatie

Met meer dan tien jaar ervaring in lasersnijden en het buigen van plaatwerk, zoekt Laserlam voortdurend naar nieuwe oplossingen om zijn productiviteit te verhogen, zoals Prima Power's nieuwe 2D Laser Genius +.

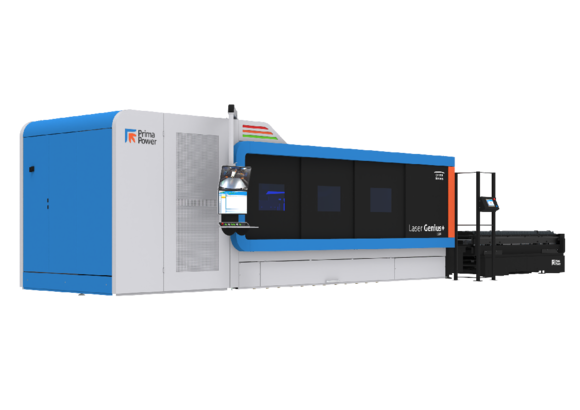

Verdubbelde productiviteit, geavanceerde processen, hoogwaardige Industry 4.0-prestaties en compact van formaat, eenvoudig te installeren en te onderhouden. Dit is de nieuwe 2D -laser Genius+ lasermachine, ontworpen en vervaardigd door Prima Power, en die draait nu bij Laserlam Srl. De machine heeft zojuist een testperiode afgesloten die door de twee bedrijven is overeengekomen en die erop gericht was de functionaliteit in zijn geheel te evalueren voordat hij officieel op de markt werd gebracht. De test werd uitgevoerd door het bedrijf uit Orbassano (TO) vanwege de aanzienlijke ervaring die het heeft opgedaan gedurende meer dan tien jaar productie. Laserlam werd in 2008 opgericht door zijn drie gezamenlijke oprichters, Carlo Ferraro, Bertrand Luchino en Giovanni Luca Davito Gara, professionals met omvangrijke en geconsolideerde ervaring in de plaatmetaalsector.

Evolueren om gelijke tred te houden met de marktvraag

Van een pure aannemer gericht op lasersnijden en buigen, heeft Laserlam zijn knowhow vergroot om een complete service te bieden, van materiaalkeuze tot lassen, en van mechanische verwerking tot thermische behandelingen, en werd het een leider in de markt voor zijn productkwaliteit. Tegenwoordig heeft het bedrijf ongeveer 30 medewerkers, verspreid over vier productiegebieden, die de vereisten analyseren en ontwikkelen om een betaalbaar aanbod te creëren dat zo nauwkeurig en concurrerend mogelijk is. Daarna volgt de productie, eindigend met de levering van een compleet product in korte doorlooptijden, dankzij het zeer dynamische productiemodel gespreid over tal van dagdiensten en met voor elk afzonderlijk proces een aantal machines en leveranciers beschikbaar. Dankzij de investeringen in onderzoek en ontwikkeling, samen met de door de jaren heen gesmeede partnerschappen, kan het bedrijf uit Turijn vandaag de dag voldoen aan de meest uiteenlopende eisen binnen de productiesector en kan het producten en diensten van hoge kwaliteit garanderen, ook dankzij de ISO 9001 :2008- en ISO 14001:2004-certificeringen die het in 2010 behaalde. “Als ons doel in 2008 het snijden en buigen van plaatstaal was, lijkt onze aanpak vandaag de dag de hele productiecyclus te bestrijken, waarbij we het ontwerp van de klant ontvangen om een afgewerkt product te creëren, compleet met thermische behandelingen. We bedienen een breed scala aan bedrijven, van ambachtslieden tot grote autofabrikanten, en met volumes variërend van een enkel stuk tot miljoenen artikelen, gemiddeld 25/30 stuks per bestelling”, legt Giovanni Davito, verkoopmanager van Laserlam Srl uit. Onze ware kracht is dat we een service kunnen bieden die verder gaat dan een enkel item: alles wat begint met plaatwerk en dat kan worden gemaakt met een laser en een buigmachine, wordt naadloos beheerd binnen zeer strakke deadlines.” Dit als reactie op een markt die na de financiële crisis van 2008/2009 van gezicht is veranderd, met een dynamiek die heel anders is dan de maakindustrie gewend was. Klanten eisen steeds vaker een complete service omdat ze geen magazijnen willen beheren of te maken willen hebben met groepen leveranciers, maar de voorkeur geven aan één enkel bedrijf dat in staat is om kant-en-klare oplossingen te bieden. "In die zin voorzien 80% of bedrijven ons van projectspecificaties, maar wij zorgen voor de inkoop van de materialen, die we altijd op voorraad hebben om te kunnen reageren op de ontvangen bestellingen. Rekening houdend met het feit dat we momenteel ongeveer 2.000 nieuwe codes per maand produceren, is het gemakkelijk om de complexiteit van de vereiste logistiek in te zien, met aanzienlijke energie en middelen die hieraan worden besteed,” voegde hij eraan toe. “Meer in het algemeen wordt het hele productieproces beheerd door software die verantwoordelijk is voor het genereren van codes voor nieuwe producten, het verwerken van het uitgangsmateriaal, het nesten en de machinebewerkingen, en het detecteren van productietijden vanuit het oogpunt van Industrie 4.0. Op deze manier kunnen we elke fase van het eindproduct traceren, zodat we bij eventuele problemen alle informatie kunnen vinden die we nodig hebben.” Vanuit productieoogpunt heeft Laserlam twee lasersnijsystemen van de nieuwste generatie, twee afkantpersen (een elektrische afkantpers van 40 ton en een hydraulische van 250 ton) waaraan binnenkort een HP 1630 van Prima Power wordt toegevoegd, en zeven lasstations, naast een reeks toolmachines voor kleine contourbewerkingen, zoals tappen, boren, tuimelen en wassen van stukken, allemaal gebruikt om de bestelling van de klant te voltooien zonder de levertijden te verlengen. “Om aan de veranderende behoeften van de sector te voldoen, moesten we producten van een constant hoge kwaliteit aanbieden en tegelijkertijd de kosten voor stroom, gas en perslucht verlagen, die met onze CO2-laser zo hoog waren dat ze onhoudbaar werden. Bovendien hadden we een lasersysteem nodig ter vervanging van ons huidige lasersysteem dat verbeterde prestaties zou leveren dankzij de vezeltechnologie”, aldus Bertrand Luchino, Manager Productie, Kwaliteit, Inkoop en Logistiek bij Laserlam. “Omdat we al een Platino Fiber -lasersysteem van Prima Power hadden geïnstalleerd waar we erg blij mee waren, hebben we besloten om hun aanbod te accepteren toen ze hun nieuwe lasersysteem moesten testen . Genius+ binnen een bedrijf dat keihard heeft gewerkt met verschillende diktes en een breed scala aan materialen.”

Een succesvolle samenwerking

Prima Power, de machinedivisie van de Prima Industrie-groep, die gespecialiseerd is in industriële lasersystemen en plaatbewerkingsmachines, is een internationale leider met een van de grootste aanbiedingen op het gebied van snijden, ponsen, knippen, buigen en automatisering. Met fabrieken in Italië, Finland, de VS en China, en een verkoop- en ondersteuningsnetwerk in meer dan 80 landen, behoort het bedrijf tegenwoordig tot de belangrijkste spelers in de 2D-lasersector. Het biedt een breed scala aan machines voor elk gebied over de hele wereld, met uitstekende prestaties en efficiëntie. “De nieuwe Laser Genius+ van Prima Power, die 1,5 x 3 meter (59 x 118 inch) meet en 6 kW levert, beschikt over echt geavanceerde technologie. Een van de kenmerken die het meest indruk op ons maakten, waren de hoge prestaties van het systeem, dat veel geavanceerdere snijmogelijkheden biedt dan we gewend waren,” vervolgde hij. “De andersoortige dynamiek van deze machine noopte ons om onze productie te herstructureren. Met zijn aanzienlijk kortere timings dwong de nieuwe Laser Genius+ ons om ons productieproces te herzien om het bij te kunnen houden, wat op bepaalde elementen onze productiecapaciteit zelfs heeft verdubbeld.” Het systeem werkt 24 uur per dag en een van de positieve aspecten die Luchino benadrukte met betrekking tot het nieuwe product van Prima Power, is het compacte formaat, dat in wezen bestaat uit twee hoofdeenheden (de machine en een tafel voor het laden/lossen), waardoor installatie, evenals omdat gewoon onderhoud en reiniging snel zijn gebleken. Dankzij de alternatieve en innovatieve technologie die wordt gebruikt, vertegenwoordigt dit systeem een evolutie binnen de Laser Genius- lijn die Prima Power heeft gekozen om zich op de toekomst te concentreren. “Het apparaat is plug&play . In slechts twee dagen kan het in elke fabriek worden geïnstalleerd en beginnen met produceren ”, legt Cristiano Porrati, Prima Power Countries Manager Zuid-Europa uit . “De Laser Genius+ -architectuur is volledig nieuw en elk detail is geoptimaliseerd om de productie te versnellen, het onderhoud te verminderen en de prestaties te verhogen. De machine bestaat uit een enkel blok met daarin de laserbron, koelmachine, motoren, optica, elektromechanische kast en het snijgedeelte en een tweede blok bestaande uit de laad-/lostafel. Zodra de machine de fabriek binnenkomt, worden de twee blokken gepositioneerd en de elektrische en pneumatische aansluitingen gemaakt zodat de machine binnen korte tijd klaar is voor opstart en productie.” Dit betekent ook dat de productie niet lang stil ligt in afwachting van de vervanging van het oude systeem door het nieuwe, binnen productiegebieden die steeds beperkter worden. De machine kan volledig worden gekoppeld voor automatisering, aangezien deze wordt geleverd met systemen voor opslag, laden/lossen en sorteren van de verwerkte stukken. " Het is de slimste en meest onderling verbonden machine die Prima Power ooit heeft gemaakt", legt Giulio Amore, Prima Power's 2D Laser Product Manager uit, "met nieuwe sensoren op de laserkop en kunstmatige-intelligentiealgoritmen voor geavanceerde bewaking en procescontrole . ” Visualisatie en real-time rapportage van zijn productieprocessen garandeert totale compatibiliteit met Industrie 4.0-criteria en kan worden gekoppeld aan elk analytisch managementsysteem. “Dit blijkt ook uit het feit dat hij standaard wordt geleverd met twee 24” HD-monirevolver”, vervolgt Giulio Amore, “de eerste wordt gebruikt voor de HMI-interface en de tweede laat zien wat er in het werkgebied gebeurt. Verder wil ik benadrukken dat Laser Genius+ heeft een symmetrische en omkeerbare lay-out, wat de bruikbaarheid en flexibiliteit van de machine vergroot voor een betere plaatsing op elke locatie. ”

“Zelfs op het gebied van technische ondersteuning is het naadloos en gestroomlijnd. Prima Power is nog steeds een zeer mensgericht bedrijf, dus we hebben vaak rechtstreeks te maken met de monteur die later voor onderhoud komt. Op deze manier zijn we er zeker van dat het probleem vanaf het begin wordt begrepen, voordat het werk wordt gedaan”, besluit Bertrand Luchino. “Bovendien hebben we, omdat alle hightech machinecomponenten door Prima Power worden ontwikkeld en geproduceerd – de CNC, lasergenerator en mechanische constructie – te maken met één partij die ervoor zorgt dat we totale controle over het laserproces en maximale betrouwbaarheid hebben. Vanaf het begin hebben de professionaliteit en vaardigheden die kenmerkend zijn voor een bedrijf als Prima Power ons begeleid bij het gebruik van hun systemen, met de zekerheid dat we altijd de juiste keuze kunnen maken die het beste past bij onze behoeften, wetende dat we altijd kunnen rekenen op een breed assortiment van hoogwaardige, concurrerende en hoogwaardige producten. Precies om deze redenen hebben we ook voor Prima Power gekozen om de nieuwe afkantpers te leveren die binnenkort deel gaat uitmaken van ons machinepark, meer bepaald de hP 1630 hydraulische afkantpers, die ons zal helpen onze concurrentiepositie in het buigen te vergroten. ”

De andersoortige dynamiek van deze machine vereiste van ons een herstructurering van onze productie. Met zijn aanzienlijk kortere timings dwong de nieuwe Laser Genius+ ons om ons productieproces te herzien om het bij te kunnen houden, wat op bepaalde elementen zelfs onze productiecapaciteit heeft verdubbeld

Ben je op zoek naar een soortgelijke oplossing voor je bedrijf? Hier kun je het vinden

Laser Genius+

2D LASERSNIJMACHINES