Špičkový výkon

Společnost Laserlam, která má více než desetileté zkušenosti s laserovým řezáním a ohýbáním plechů, neustále hledá nová řešení pro zvýšení své produktivity, jako je například nový 2D laser Laser Genius+ od společnosti Prima Power.

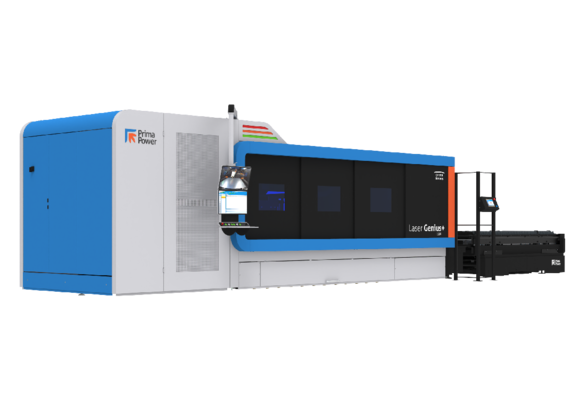

Produktivita se zdvojnásobila, pokročilé procesy, výkon na vysoké úrovni Průmyslu 4.0 a kompaktní rozměry, snadná instalace a servis. Toto je nový 2D Laser Genius+ , navržený a vyrobený společností Prima Power a nyní provozovaný ve společnosti Laserlam S.r.l. Stroj právě ukončil testovací období, na kterém se obě společnosti dohodly a jehož cílem bylo vyhodnotit jeho plnou funkčnost před oficiálním uvedením na trh. Zkoušku provedla společnost Orbassano (TO) díky svým významným zkušenostem získaným během více než deseti let výroby. Společnost Laserlam založili v roce 2008 tři zakládající partneři, Carlo Ferraro, Bertrand Luchino a Giovanni Luca Davito Gara, odborníci s rozsáhlými a konsolidovanými zkušenostmi v oblasti plechů.

Vývoj, který drží krok s požadavky trhu

Z čistě dodavatelské firmy zaměřené na laserové řezání a ohýbání rozšířil Laserlam své know-how, aby mohl poskytovat kompletní služby od výběru materiálu přes svařování a mechanické zpracování až po tepelné úpravy a stal se tak lídrem na trhu díky kvalitě svých výrobků. Dnes má společnost přibližně 30 zaměstnanců ve čtyřech výrobních oblastech, kteří analyzují a vyvíjejí požadavky, aby vytvořili cenově dostupnou nabídku, která je co nejpřesnější a konkurenceschopná. Poté následuje výroba, která končí dodáním kompletního výrobku v krátkých dodacích lhůtách, a to díky velmi dynamickému modelu výroby rozloženému do mnoha denních směn a s řadou strojů a dodavatelů, kteří jsou k dispozici pro každý jednotlivý proces. Díky investicím do výzkumu a vývoje a partnerstvím navázaným v průběhu let je dnes turínská společnost schopna splnit nejrůznější požadavky ve svém výrobním odvětví a zaručit vysokou kvalitu výrobků a služeb, a to i díky certifikacím ISO 9001:2008 a ISO 14001:2004, které získala v roce 2010. „Jestliže v roce 2008 bylo naším cílem stříhání a ohýbání plechů, dnes se snažíme pokrýt celý výrobní cyklus od přijetí návrhu zákazníka až po vytvoření hotového výrobku s tepelnou úpravou. Obsluhujeme širokou škálu společností, od řemeslníků až po velké výrobce automobilů v objemech od jednoho kusu až po miliony kusů, v průměru 25/30 kusů na zakázku,“ vysvětlil Giovanni Davito, obchodní ředitel společnosti Laserlam S.r.l. „Naší skutečnou předností je, že jsme schopni poskytovat služby, které přesahují rámec jednotlivých kusů. Vše co začíná plechem a co lze vyrobit pomocí laseru a ohýbačky bez problémů zvládáme ve velmi krátkých termínech.“ Reaguje tak na trh, který po finanční krizi v letech 2008/2009 změnil svou tvář a jehož dynamika je zcela jiná, než na jakou byl výrobní sektor zvyklý. Zákazníci stále častěji požadují kompletní služby, protože nechtějí spravovat sklady nebo jednat se skupinami dodavatelů a dávají přednost jedné společnosti, která je schopna poskytnout řešení na klíč. „V tomto smyslu nám dnes 80 % podniků poskytuje specifikace projektu, ale my se staráme o zajištění materiálů, které máme vždy skladem, abychom mohli reagovat na přijaté objednávky. Uvědomíme-li si, že v současné době vyrábíme přibližně 2 000 nových kódů měsíčně, je snadné pochopit složitost potřebné logistiky, na kterou je třeba vynaložit značné množství energie a zdrojů,“ dodal. „V obecnějším smyslu je celý výrobní proces řízen softwarem, který je zodpovědný za generování kódů pro nové výrobky, zpracování výchozího materiálu, rozmístění dílů na materiál a strojní operace, zjišťování výrobních časů z pohledu Průmyslu 4.0. Tímto způsobem můžeme sledovat každou fázi vedoucí k hotovému výrobku, což nám umožňuje dohledat všechny informace, které potřebujeme v případě jakýchkoli problémů.“ Z hlediska výroby má Laserlam dva laserové řezací systémy nejnovější generace, dva ohraňovací lisy (40tunový elektrický a 250tunový hydraulický), k nimž brzy přibude hP 1630 od Prima Power, a sedm svařovacích stanic, kromě řady obráběcích strojů pro drobné tvarové opracování, jako je řezání závitů, vrtání, omílání a mytí kusů, které slouží k dokončení zakázky pro zákazníka bez prodloužení dodacích lhůt. „Abychom vyhověli měnícím se potřebám tohoto odvětví, museli jsme nabízet trvale vysoce kvalitní výrobky a zároveň snížit náklady na energii, plyn a stlačený vzduch, které byly u našeho CO2 laseru tak vysoké, že se stávaly neudržitelnými. Kromě toho jsme potřebovali laserový systém, který by nahradil náš současný a který by díky vláknové technologii zvýšil výkon,“ dodal Bertrand Luchino, vedoucí výroby, kvality, nákupu a logistiky společnosti Laserlam. „Protože jsme již nainstalovali Platino Fiber laserový systém od společnosti Prima Power, se kterým jsme byli velmi spokojeni, rozhodli jsme se přijmout nabídku Prima Power a otestovat jejich nový laserový systém Laser Genius+ v rámci podniku, který velmi intenzivně pracuje s různými tloušťkami a širokou škálou materiálů.“

Úspěšné partnerství

Společnost Prima Power, strojní divize skupiny Prima Industrie, která se specializuje na průmyslové laserové systémy a stroje na zpracování plechu, je mezinárodním lídrem s jednou z nejširších nabídek, která zahrnuje řezání, děrování, stříhání, ohýbání a automatizaci. Se svými závody v Itálii, Finsku, USA a Číně a s prodejní a podpůrnou sítí ve více než 80 zemích patří dnes společnost mezi hlavní dodavatele v oblasti 2D laserů. Nabízí širokou škálu strojů pro všechny obory po celém světě s vynikajícím výkonem a účinností. „Nový Laser Genius+ od společnosti Prima Power o rozměrech 1,5 x 3 metry (59 x 118 palců) a výkonu 6 kW se může pochlubit skutečně pokročilou technologií. Mezi vlastnosti, které na nás udělaly největší dojem, patří vysoký výkon systému, který nabízí mnohem pokročilejší řezací schopnosti, než jsme byli zvyklí,“ pokračoval. „Odlišná dynamika tohoto stroje si vyžádala restrukturalizaci naší výroby. Díky výrazně zkráceným časům nás nový Laser Genius+ donutil přehodnotit naše výrobní procesy, abychom s ním dokázali držet krok, což u některých prvků dokonce zdvojnásobilo naši výrobní kapacitu.“ Systém je v provozu 24 hodin denně a mezi pozitivní aspekty, které Luchino u nového produktu společnosti Prima Power vyzdvihl, patří jeho kompaktní rozměry, stroj se v podstatě skládají ze dvou hlavních jednotek (stroj a stůl pro nakládání/vykládání), díky čemuž se instalace, stejně jako běžná údržba a čištění, ukázaly jako rychlé. Díky použitým alternativním a inovativním technologiím představuje tento systém evoluci v rámci systému Laser Genius, na kterou se společnost Prima Power rozhodla zaměřit do budoucna. „Stroj je plug&play. Během pouhých dvou dnů jej lze nainstalovat a začít vyrábět v jakékoli továrně,“ vysvětlil Cristiano Porrati, Prima Power Countries Manager pro jižní Evropu. „Laser Genius+ má zcela novou architekturu a každý detail je optimalizován tak, aby se urychlila výroba, snížila údržba a zvýšil výkon. Stroj se skládá ze dvou bloků, první obsahuje laserový zdroj, chladicí zařízení, motory, optiku, elektromechanickou skříň a řezací prostor, druhý blok tvoří nakládací/vykládací stůl. Jakmile stroj dorazí do továrny, oba bloky se umístí a provedou se elektrická a pneumatická připojení, takže stroj je během krátké doby připraven k uvedení do provozu a výrobě.“ To také znamená, že výroba není zastavena na příliš dlouhou dobu, zatímco se čeká na výměnu starého systému za nový ve stále omezenějších výrobních prostorech. Stroj lze plně propojit s automatizací, protože je vybaven systémy pro skladování, nakládání/vykládání a třídění zpracovaných dílů. „Je to nejchytřejší a nejpropojenější stroj, jaký kdy společnost Prima Power vyrobila,“ vysvětluje Giulio Amore, produktový manažer 2D laserů společnosti Prima Power, „s novými senzory na laserové hlavě a algoritmy umělé inteligence pro pokročilé monitorování a řízení procesu.“ Vizualizace a reporting výrobních procesů v reálném čase zaručují naprostou kompatibilitu s kritérii Průmyslu 4.0 a lze je propojit s jakýmkoli analytickým systémem řízení. „O tom svědčí i skutečnost, že je standardně vybaven dvěma 24" HD monitory,“ pokračuje Giulio Amore, „první slouží pro rozhraní HMI a druhý zobrazuje dění uvnitř pracovního prostoru. Dále chci zdůraznit, že Laser Genius+ má symetrické a reverzibilní uspořádání, které zvyšuje praktičnost a flexibilitu stroje pro lepší umístění na libovolném místě."

„I technická podpora je bezproblémová a přehledná. Společnost Prima Power je stále velmi zaměřená na lidi, takže často jednáme přímo s technikem, který později přijde na údržbu. Tímto způsobem máme zaručeno, že problém je pochopen od samého počátku, ještě předtím, než je práce provedena,“ uzavřel Bertrand Luchino. „Vzhledem k tomu, že všechny high-tech komponenty stroje jsou vyvíjeny a vyráběny společností Prima Power – CNC, laserový zdroj a mechanická konstrukce – jednáme s jediným subjektem, který nám zajišťuje úplnou kontrolu nad laserovým procesem a maximální spolehlivost. Od samého počátku nás profesionalita a dovednosti, které jsou charakteristickým znakem společnosti Prima Power, vedly k používání jejich systémů s jistotou, že vždy vybereme správně, aby co nejlépe vyhovovaly našim potřebám, a s vědomím, že se vždy můžeme spolehnout na širokou nabídku vysoce kvalitních, konkurenceschopných a vysoce výkonných produktů. Právě z těchto důvodů jsme si vybrali společnost Prima Power také pro dodávku nového ohraňovacího lisu, který se brzy stane součástí našeho strojního parku, konkrétně hydraulického ohraňovacího lisu hP 1630, který nám pomůže zvýšit konkurenceschopnost i v oblasti ohýbání.“

Odlišná dynamika tohoto stroje si vyžádala restrukturalizaci naší výroby. Díky výrazně zkráceným časům nás nový Laser Genius+ donutil přehodnotit naše výrobní procesy, abychom s ním dokázali držet krok, což u některých prvků dokonce zdvojnásobilo naši výrobní kapacitu

Hledáte pro svou společnost podobné řešení? Najdete ho zde

Laser Genius+

2D LASEROVÉ ŘEZAČKY