Giga Laser Next

三维激光切割机

自动化三维激光切割能够以最小的占地面积释放出最大的产出。

每平方米生产效率提高280%

所需切割工位平均减少75%,生产切换时间大幅缩短

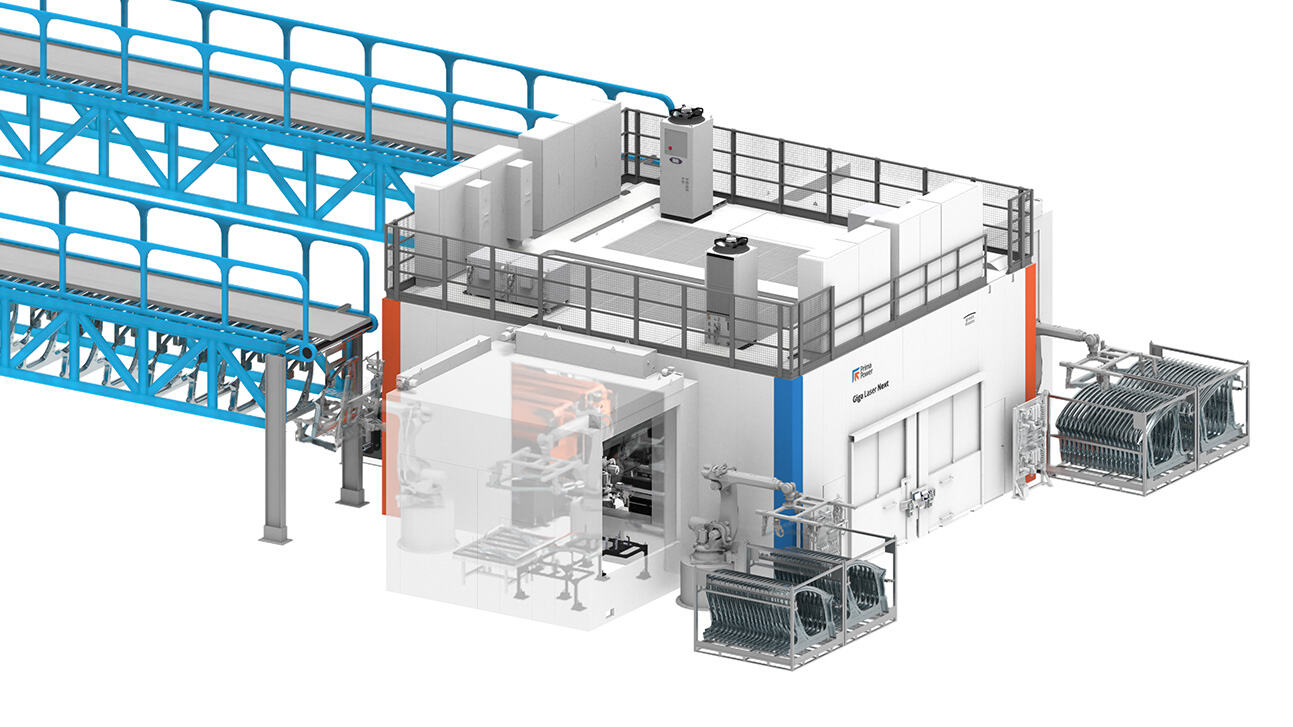

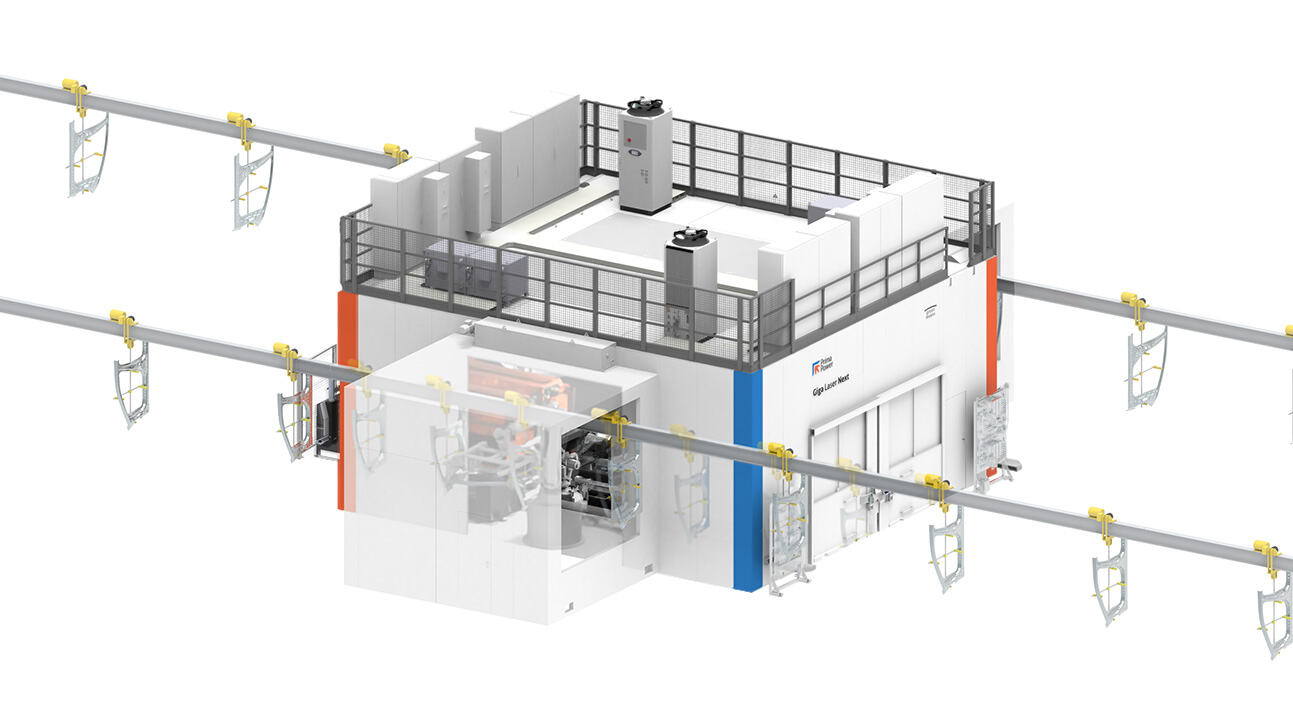

可与上下游工序无缝集成,实现单件生产的全流程全自动化无人操作。

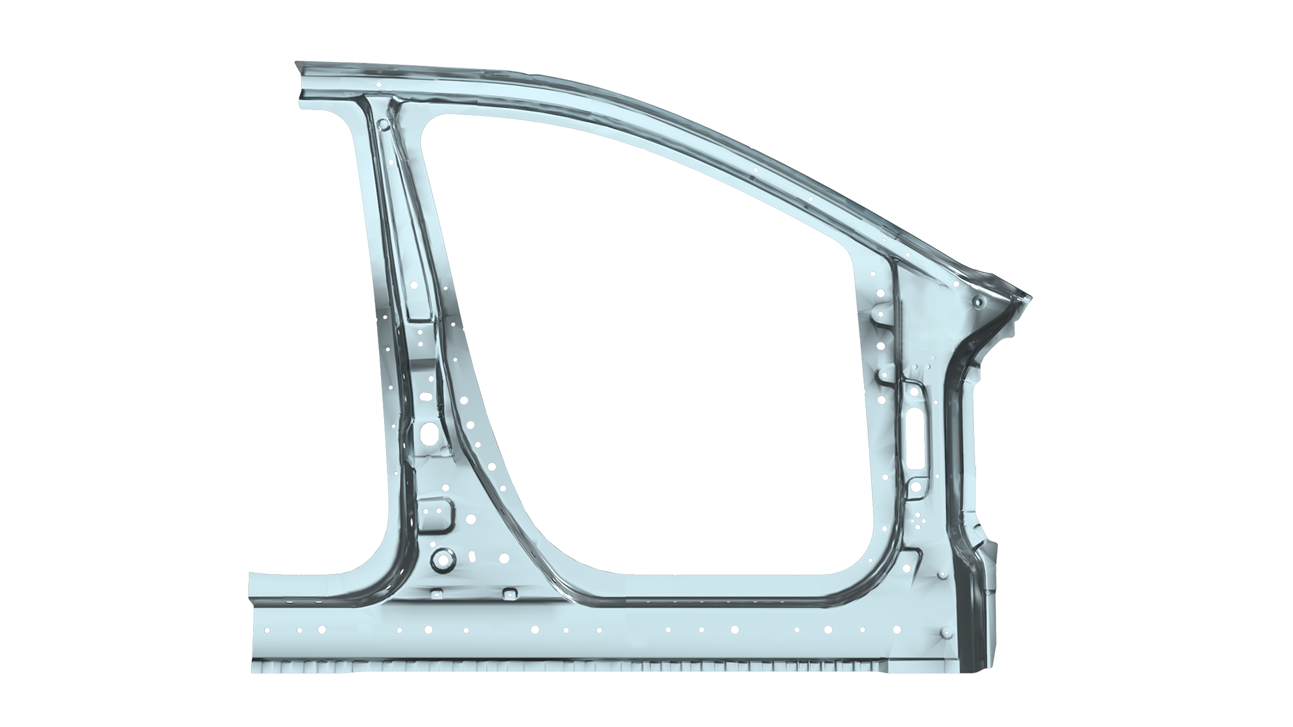

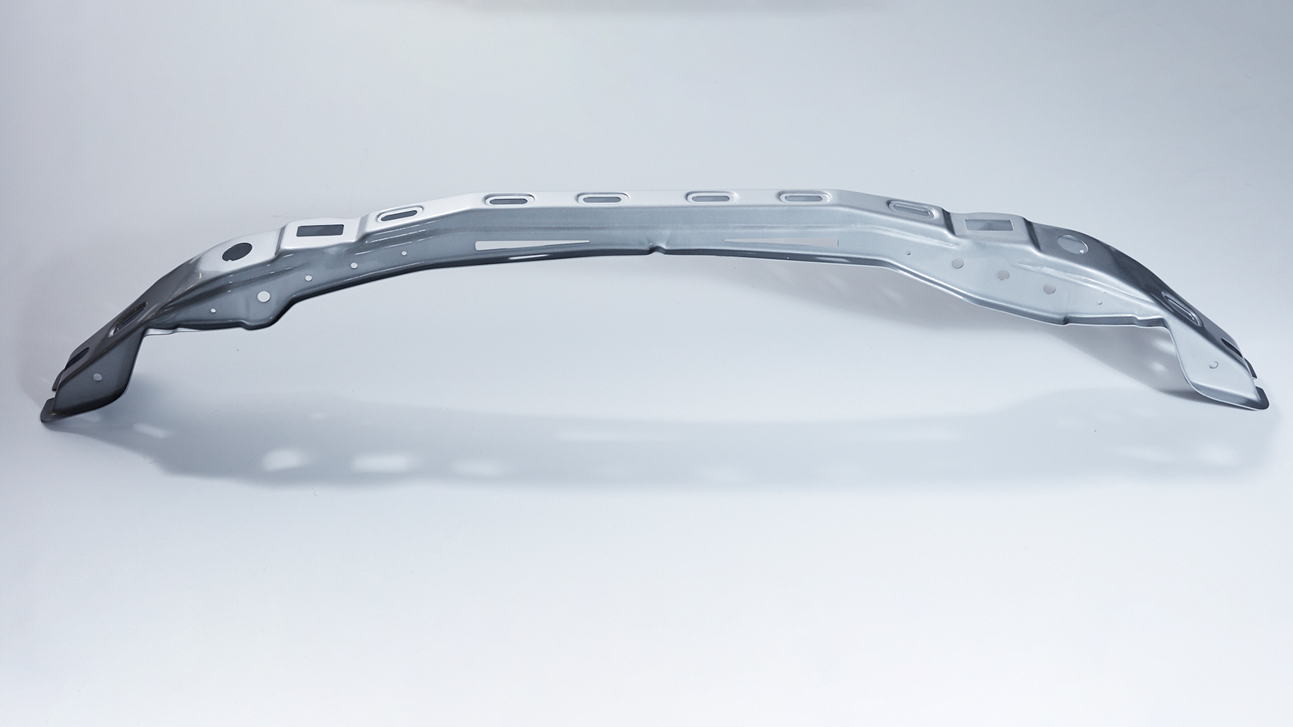

颠覆性的自动化三维激光加工解决方案,特别适合于大批量加工应用,如汽车冲压和铸件。

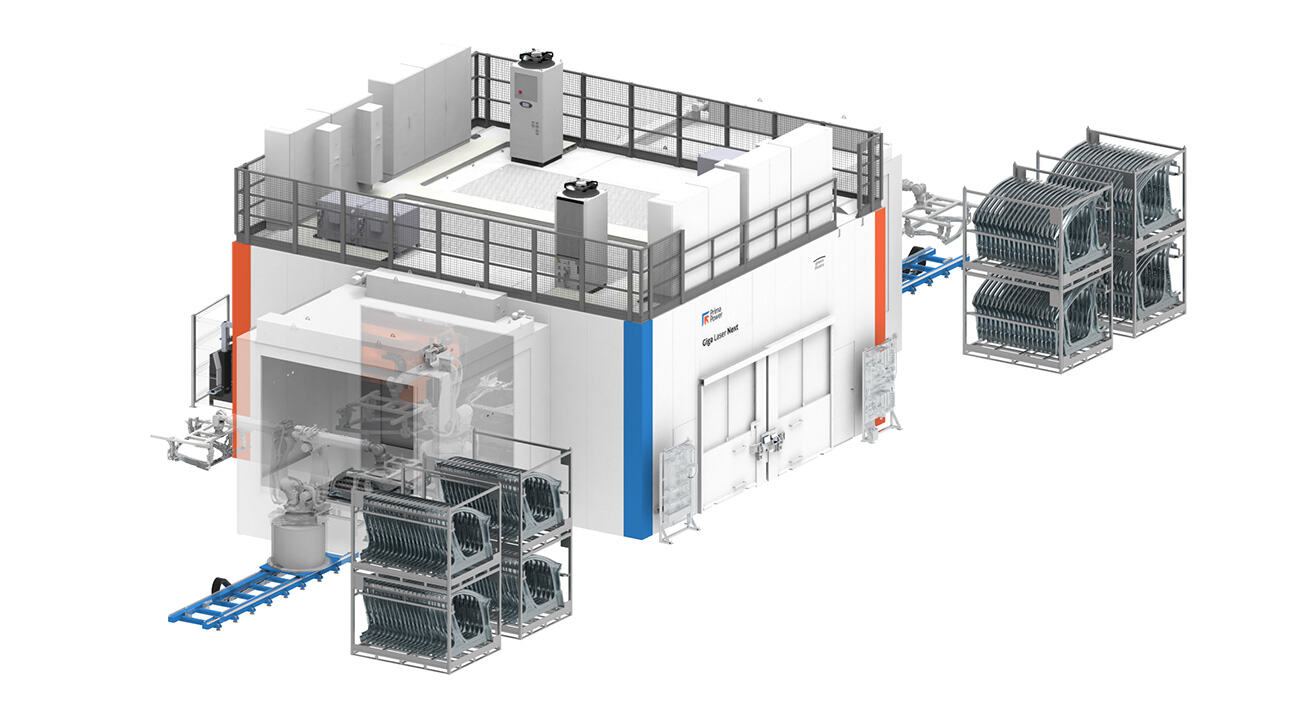

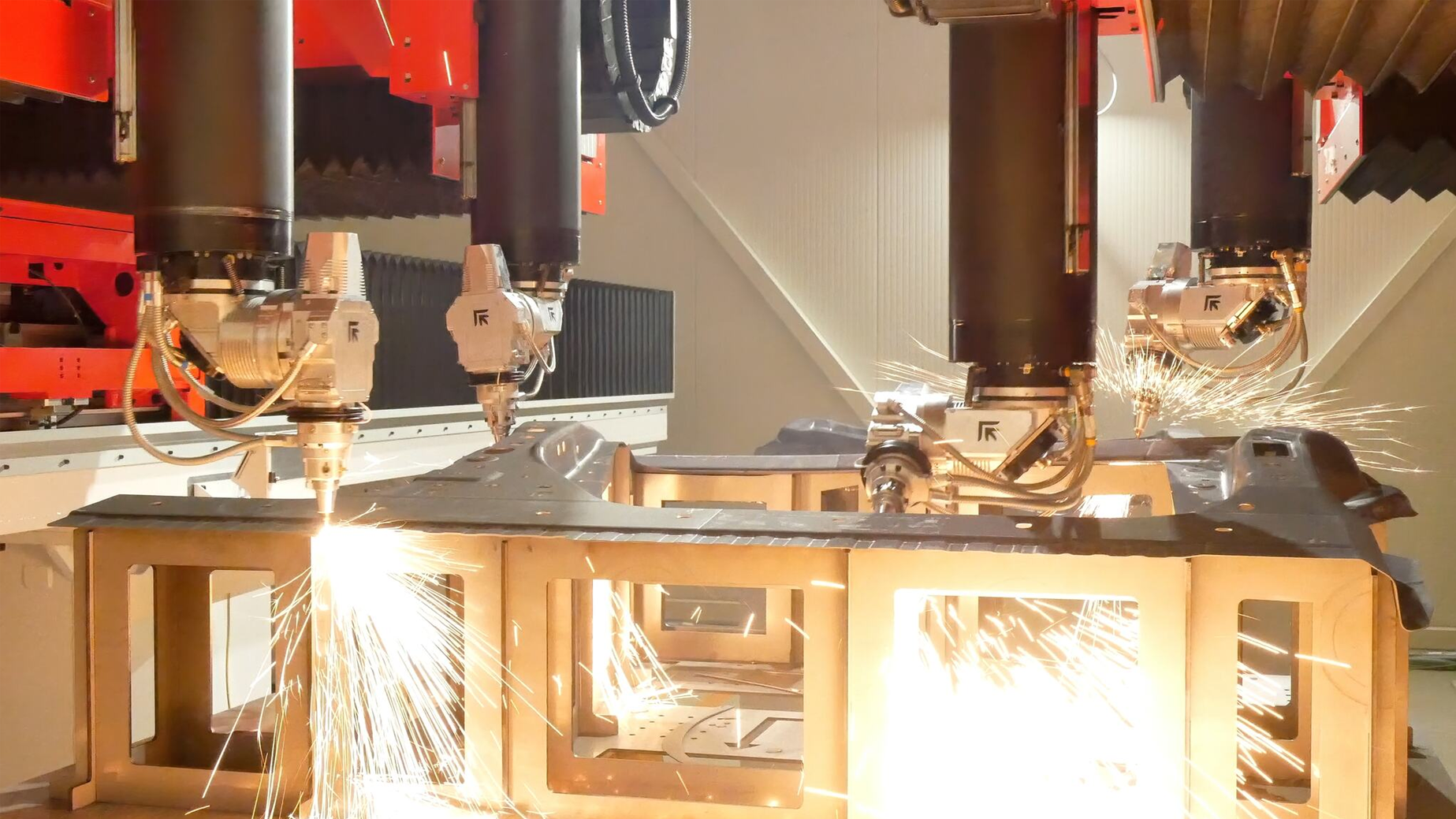

Giga Laser Next 配备四个激光头协同作业,同时对同一工件进行加工,彻底革新了三维激光切割。这种独特的多臂配置,使效率和生产力达到了之前版本三维激光机所无法企及的水平。

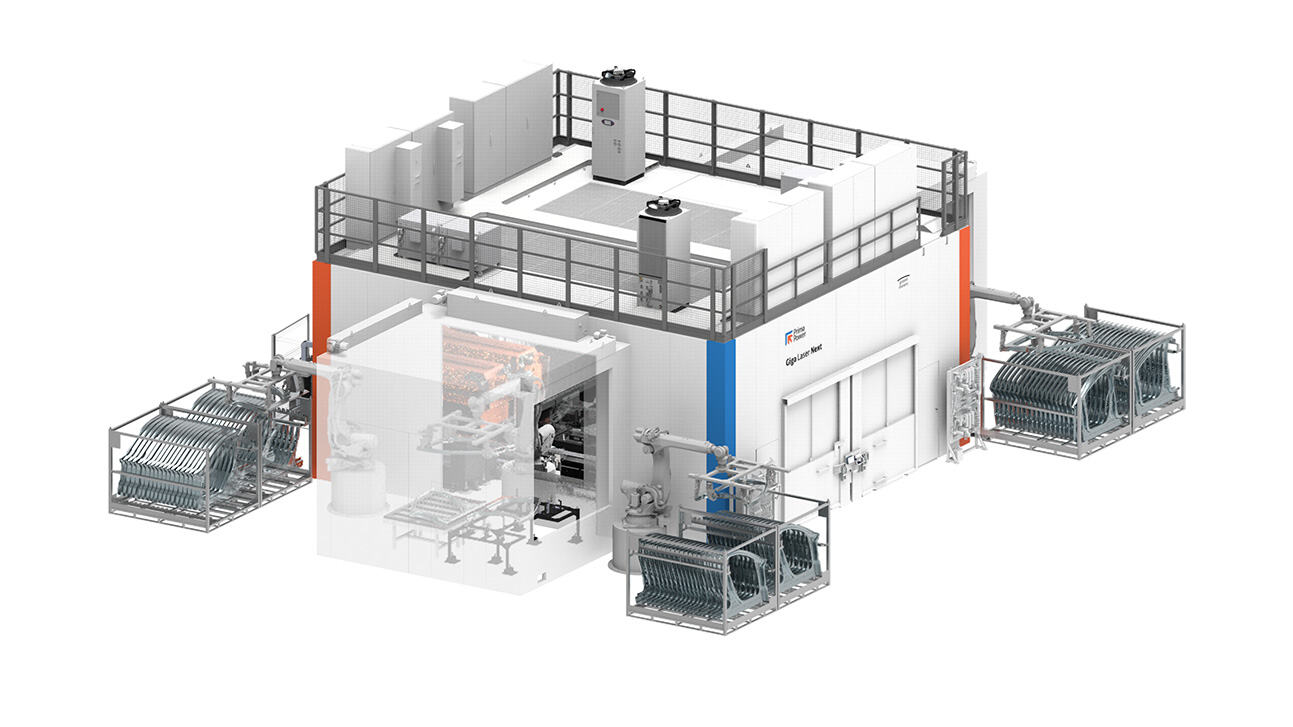

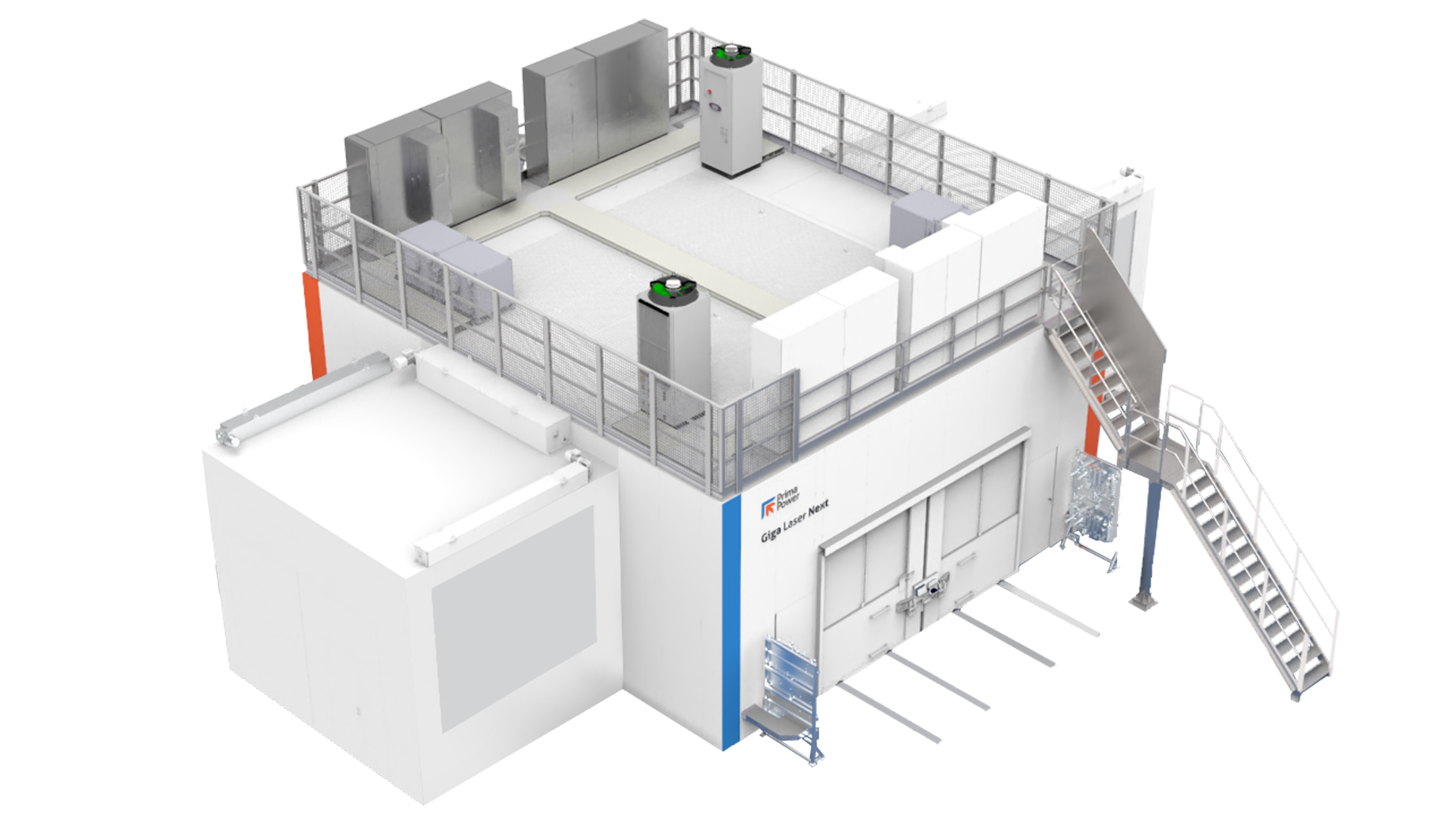

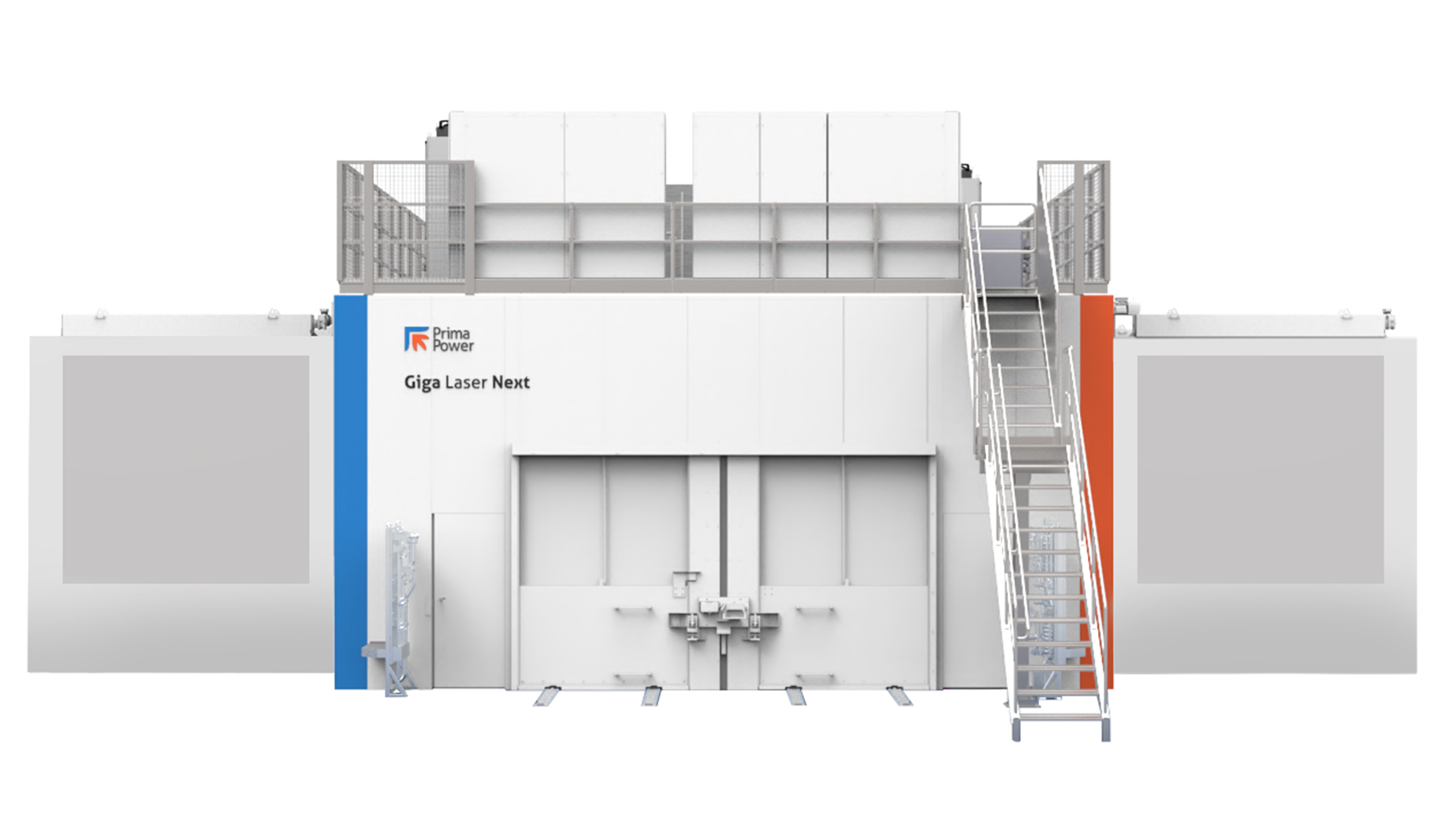

占地面积优化——设备架构设计采用封闭式布局,占地面积仅为10米×10米。主要附属设备(激光器、冷却器和电气控制面板)均安装在设备顶部的夹层中。

加工周期效率——得益于坚固的笛卡尔架构和线性驱动系统,每个部件的最小空闲时间少于2秒,并具有强大的设备动态性能。设备摒弃了转台或其他低效的上料系统,从而避免了对加工时间和设备可用性的不利影响。

与单头设备相比,所需切割站数量大幅减少,平均降低75%:在Giga Laser Next上,每个部件仅需1个切割站,而之前版本的三维激光设备通常需要4个切割站(甚至更多,具体取决于部件的复杂性和加工流程)。

可伸缩的机械臂在重叠区域内协同工作,配备了先进的防碰撞控制系统,允许激光头之间的最小间距达到40毫米。

该设备专为实现全面的自动化加工而设计,并能够智能集成到数字制造环境中。从紧凑的布局和集成夹层设计,到与冲压线或装配线的无缝衔接,Giga Laser Next实现了空间利用和生产流程的双重优化。

为了确保长期可靠性,该设备融合了智能运动控制、简化的维护流程以及数字孪生验证技术,从而保障了设备的最大正常运行时间和持续稳定的零件加工质量。

• 四头激光协同作业,同时对同一工件进行加工

• 同时操作:在激光加工的同时进行部件的上料/下料,空闲时间少于 2 秒

• 坚固的笛卡尔结构,配备高性能的 giga 铸造臂,旨在保证刚性与轻量之间的最佳平衡

• 附属设备集成在设备顶部(夹层),从而最小化总占地空间

• 嵌入式自动化系统用于上料/下料、质量检查和标记 - 可实现从冲压到装配线的直接连接

• 简便的夹具更换系统,使设备能够适应不同的部件尺寸和形状

• 维护简便,设备的架构设计旨在减少维护干预

• 数字孪生&增强虚拟现实应用,确保安全快速的生产启动

各轴行程

X=4,770 mm Y=2,860 mm Z=650 mm

加工头行程

A 360° B ±135° C ±12 mm

速度

X, Y, Z 110 m/min (弹道 190 m/min)

A, B 1.5 rev/s

精度*

Pa, Ps 0.03 mm (VDI 3441)

光纤激光源

3,000 W – 4,000 W

*部件的精度取决于其类型、尺寸和预处理,以及应用条件。