Woojin Plaimm: Cesta k automatizaci a udržitelnosti

Jak společnost Woojin Plaimm zlepšila produktivitu a zdraví zaměstnanců pomocí technologií společnosti Prima Power.

ŘEŠENÍ PROBLÉMŮ PROSTŘEDNICTVÍM INOVACÍ

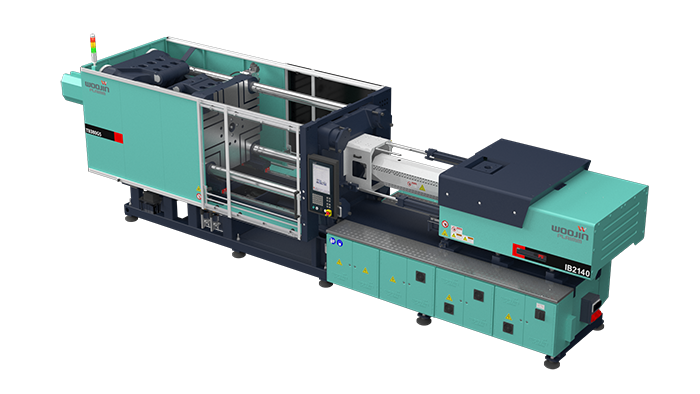

Společnost Woojin Plaimm byla založena v roce 1985 a stala se celosvětově uznávaným výrobcem vstřikovacích lisů, kótovaným na burze KOSPI (Korea Composite Stock Price Index).

Stejně jako mnoho jiných výrobních společností čelí Woojin Plaimm výzvám, jako je posilování globální konkurenceschopnosti a zavádění směrnuce ESG (Environmental, Social and Governance). Zejména problémy, jako je stárnutí pracovní síly a riziko poruch kosterního svalstva, se staly kritickými.Pochopitelně tyto problémy bylo nutné řešit, aby si společnost udržela svou pozici v odvětví výroby vstřikovacích lisů.

Při hledání řešení těchto problémů společnost Woojin Plaimm objevila automatické systémy pro zpracování ocelových plechů společnosti Prima Power, které po jejich nasazení do výroby v krátké době zvýšily produktivitu práce, flexibilitu a efektivitu pracovní síly.

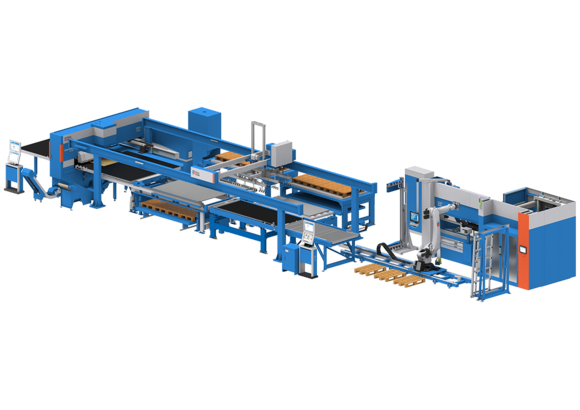

ZEFEKTIVNĚNÍ PROCESŮ V OBLASTI ZPRACOVÁNÍ OCELOVÝCH PLECHŮ S AUTOMATIZACÍ LINKY LPBB

Společnost Woojin Plaimm dříve zadávala různé výrobní procesy externím dodavatelům, podobně jako mnoho velkých korejských podniků, ale tento přístup měl často svá omezení.

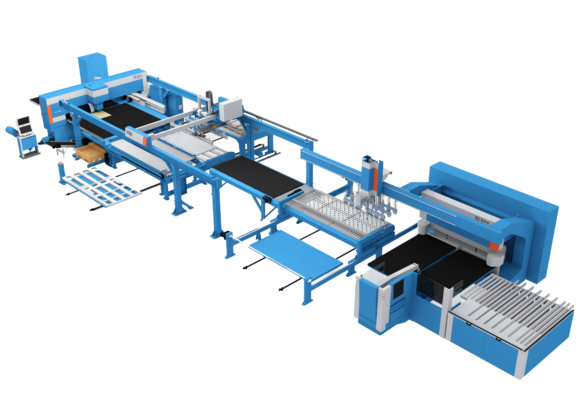

Pan Sunho Kim, generální ředitel Týmu zpracování ocelových plechů ve společnosti Woojin Plaimm, vysvětlil: "Outsourcing sice splňoval naše požadavky, ale chyběly mu možnosti zlepšení a dodržování dodacích lhůt bylo náročné. Společnost Prima Power rychle zapracovala do projektu naši zpětnou vazbu a realizovala rychlou automatizaci naší výrobní linky." Klíčový podíl na zdokonalení procesů zpracování plechů ve společnosti WOOJIN PLAIMM má linka LPBB. Tento flexibilní výrobní systém (FMS) integruje laserové řezání, děrování, vyrovnávání toku dílů a ohýbání a nabízí vysokou produktivitu díky modulární technologii a inteligentnímu řízení toku materiálu.

K lince LPBB Line společnosti Prima Power pan Kim poznamenal: "Dříve se materiály vyrobené ručním děrováním nebo laserovým řezáním musely k ohýbacím strojům dopravovat pomocí vysokozdvižných vozíků nebo jeřábů. Systém společnosti Prima Power tento krok eliminuje, protože přímo propojuje děrování a laserové řezání s ohýbáním. Úkoly, které dříve trvaly více než tři dny s přibližně 20 pracovníky, lze nyní zvládnout za pouhých 8 hodin."

Linka LPBB také snížila potřebnou pracovní sílu na výrobní lince z 20 na pouhé 3 pracovníky, což výrazně snížilo náklady na pracovní sílu. Navíc nepřetržitý provoz strojů na lince zajišťuje stálou kvalitu výrobků.

OD ZVÝŠENÍ EFEKTIVITY K ZAVÁDĚNÍ ESG POMOCÍ LASEROVÝCH ŘEZACÍCH STROJŮ

V roce 2022, kdy se směrnice ESG stala platnou, společnost Woojin Plaimm aktivně reagovala a získala cenu guvernéra Chungcheongbuk-do v rámci Korea ESG Management Awards.

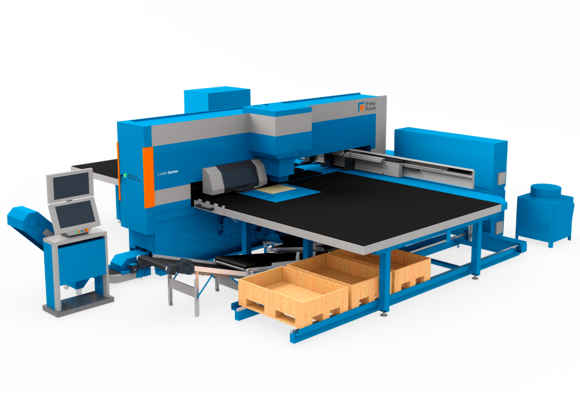

Combi Genius, děrovací/laserový kombinovaný stroj dodaný společností Prima Power, poskytuje vysokou produktivitu i ve stísněných prostorách a je kompatibilní s různými automatizačními řešeními, což zajišťuje optimální produktivitu a flexibilitu. Další laserový stroj, Laser Genius+, nastavuje nový standard v oblasti 2D laserového řezání díky svému plně automatickému provozu, od nakládání materiálu až po jeho třídění a stohování. Nabízí vynikající přesnost díky vysoce tuhé konstrukci, která velmi dobře zvládá statické a dynamické namáhání. Je vybaven vysokorychlostními motory, dosahuje nejvyšších řezných rychlostí na trhu a disponuje vysokorychlostním automatickým systémem výměny palet, jednotkou automatické výměny trysek (20 stanic) a systémem řízení výrobního procesu v reálném čase. Pan Kim se podělil o svá očekávání od laserových strojů Prima Power a uvedl: "Společnost Woojin Plaimm klade značný důraz na řízení ESG, zejména na ochranu životního prostředí a úsporu energie, kde je automatizace zásadní. Laserové stroje společnosti Prima Power zvyšují produktivitu v těchto oblastech a usnadňují tak aktivity ESG související s využíváním energie."

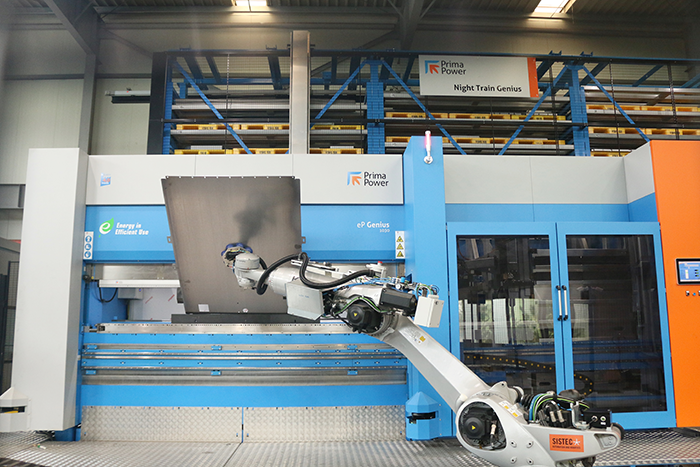

DOSAŽENÍ VRCHOLU AUTOMATIZACE S ROBOTICKÝMI ŘEŠENÍMI SPOLEČNOSTI PRIMA POWER

Roboty jsou nezbytné, aby výrobní závody dosáhly maximální a plné automatizace . Společnost Woojin Plaimm využívá roboty v různých výrobních procesech a zvyšuje jejich efektivitu integrací s automatickými stroji společnosti Prima Power. Robotická řešení společnosti Prima Power umožňují integraci a automatizaci na vysoké úrovni, včetně programování, plánování a řízení výroby systémem ERP, zpětné vazby a reportování. Tato řešení jsou ideální pro kolísavé objemy výroby a díly s různými tvary, integrují komplexní výrobní kroky do jediného systému a zvyšují tak produktivitu a snižují náklady.

DOSAŽENÍ AUTOMATIZACE V LOGISTICE POMOCÍ NIGHT TRAIN FMS®

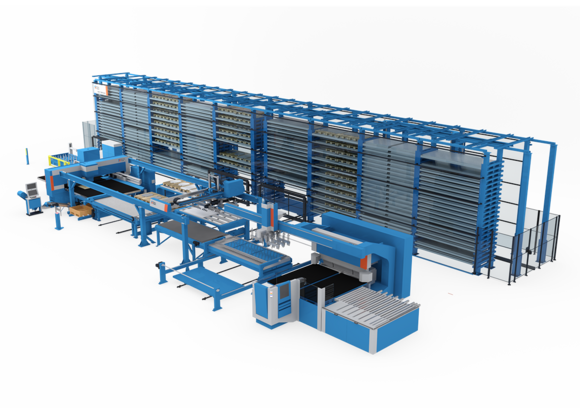

Systém Night Train FMS (Sklad, Flexibilní Výrobní Systém), který společnosti Woojin Plaimm představila společnost Prima Power, je špičkovým řešením pro automatizovanou manipulaci s materiálem a polotovary, za kterým stojí více než 30 let zkušeností a vyspělé technické řešení. Díky nízkoprofilové konstrukci jeřábového zakladače a regálů nabízí systém Night Train FMS vynikající skladovací kapacitu s minimálními požadavky na prostor pro instalaci. Automatizuje tok materiálu a informací a integruje jednotlivé výrobní fáze do flexibilního procesu. Kromě toho optimalizuje zpracování plechů pomocí rozsáhlého sortimentu vysoce výkonných strojů firmy Prima Power, integrovaných výrobních buněk, automatizovaných řešení pro manipulaci s materiálem a softwaru společnosti Prima Power.

Pan Kim zdůraznil: "Jedním z důvodů stárnutí pracovní síly ve výrobě jsou špatné pracovní podmínky. Očekává se, že automatická řešení společnosti Prima Power pro zpracování plechů výrazně sníží výskyt poruch kosterního svalstva způsobených přemísťováním těžkých výrobků a zároveň udrží čisté a bezpečné prostředí." Dále poznamenal: „Díky automatickým řešením společnosti Prima Power očekáváme nejen masovou výrobu standardizovaných výrobků, ale také rychlé reakce na naléhavé požadavky zákazníků.“

Are you looking for a similar solution for your company? Find it here

Night Train FMS®

FLEXIBILNÍ VÝROBNÍ SYSTÉMY

Přední technologické řešení skladování v automatizovaných flexibilních výrobních systémech

Combi Genius

DĚROVACÍ A LASEROVÉ ŘEZACÍ STROJE KOMBINOVANÉ

Děrování + laserové řezání = špičková ekonomika výroby

1+1>2

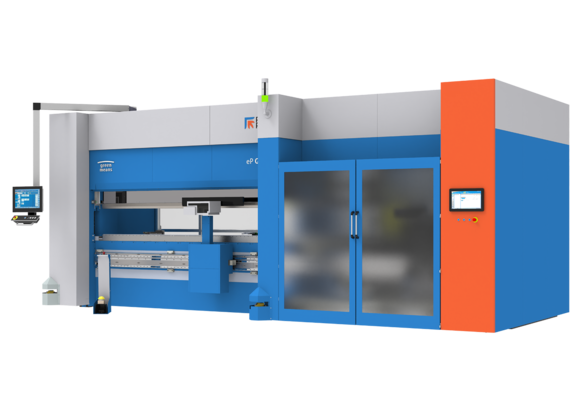

eP Genius

OHRAŇOVACÍ LISY

Efektivní servoelektrické řešení ohýbání s rychlou automaticou výměnou nástrojů

Robotická integrační řešení

ŘEŠENÍ ZPRACOVÁNÍ MATERIÁLU