Proslat: Rivoluzionare la produzione in Nord America

Proslat ha integrato l’automazione avanzata per ottenere un flusso di produzione equilibrato ed espandere le operazioni di vendita al dettaglio. L’investimento dell’azienda canadese nella tecnologia Prima Power ha notevolmente migliorato l’efficienza creando le basi per il reshoring dei processi produttivi in Nord America.

Il reshoring dei processi produttivi è un obiettivo fondamentale per dare impulso all’industria nordamericana. Sebbene sia un processo impegnativo e senza garanzie, ottenere risultati è possibile grazie a un investimento adeguato nella tecnologia e nella pianificazione. Proslat, con sede a Valleyfield, in Québec, è un ottimo esempio di questo successo.

Fondata nel 2010, Proslat produce sistemi di organizzazione per rimesse come pannelli a doghe, scaffalature sospese, elevatori per stoccaggio, armadi e cassettiere portautensili. Inizialmente avevano esternalizzato la produzione in Cina, ma ora la gestiscono in Nord America. “Nel 2017 non avevamo un volume tale da giustificare una produzione locale”, ha dichiarato il fondatore Eric Letham. “Anche ora è una scommessa, ma sentivo che valeva la pena provarci”.

Letham ha individuato un’opportunità: “i prodotti cinesi hanno una qualità variabile e i nostri concorrenti nordamericani non sono automatizzati come potrebbero”. Punta a offrire un’alternativa competitiva ma più conveniente. “I nostri concorrenti realizzano 80 armadi portautensili a settimana con 30 dipendenti; noi ne realizziamo 80 al giorno con 7. Ovviamente abbiamo dovuto investire in tecnologia che, inevitabilmente, avrà sempre bisogno di manutenzione. Ma la nostra efficienza è ineguagliabile”.

Ottimizzare la produzione con operazioni di taglio e piegatura automatizzate

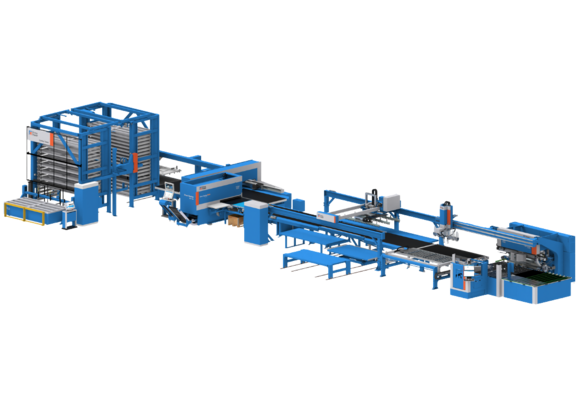

La produzione da Proslat inizia con la linea PSBB di Prima Power, che trasforma automaticamente lamiere grezze in componenti piegati di alta qualità. Il flusso di materiali flessibile del sistema ottimizza i costi di produzione e la produttività. Per i pezzi più piccoli, Proslat utilizza una presso piegatrice elettrica eP 0520 di Prima Power. Dopo il taglio, la punzonatura e la piegatura, i pezzi vengono saldati e inviati alla cabina di verniciatura, utilizzando principalmente acciaio laminato a freddo calibro 20-14 e acciaio inossidabile calibro 16.

“Il sistema di Prima Power è essenziale per noi dal momento che ci permette di convertire rapidamente la lamiera in pezzi finiti”, ha dichiarato Letham. “Un solo operatore gestisce i processi di taglio, punzonatura e piegatura mentre un altro gestisce la presso piegatrice, la saldatura e la verniciatura. Con solo due o tre operatori realizziamo un armadio portautensili completamente saldato e verniciato. La velocità è fondamentale. I leader della produzione sanno che i turni diurni sono i più redditizi mentre quelli notturni sono meno efficienti. Abbiamo in programma di passare da quattro turni da 10 ore a tre da 12 per migliorare l’equilibrio tra lavoro e vita privata”.

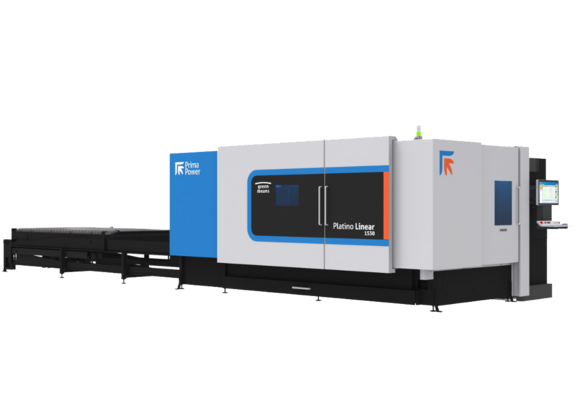

Proslat gestisce la linea PSBB senza personale in orario notturno per ordini di grandi dimensioni, monitorando le operazioni tramite telecamere. Tuttavia, alcuni pezzi sono troppo piccoli per questa linea, motivo per cui Proslat ha investito in nella nuova macchina Platino Linear di Prima Power, un laser 2D altamente produttivo e compatto con capacità di carico e scarico. “Il laser interverrà per i pezzi con cui la linea PSBB ha difficoltà, aumentando notevolmente la nostra velocità produttiva”, ha aggiunto Letham.

Raggiungere un equilibrio nel flusso di produzione

Letham mira a stabilire obiettivi di produzione realistici con il team attuale. “Voglio poter dire al mio team, per esempio, che abbiamo l'obiettivo di 45.000 kg di acciaio per una data settimana e che, se lo raggiungiamo, tutti riceveranno un bonus’”, ha dichiarato Letham. “Un team più contenuto è più flessibile ma deve adattarsi rapidamente senza perdere qualità”.

La linea di produzione compatta di Proslat sposta i pezzi dalla PSBB o dalla presso piegatrice tramite un trasportatore a una cella di saldatura vicina, quindi alla cabina di verniciatura e infine a un trasportatore per l’assemblaggio a un'altezza comoda per i lavoratori.

“Aggiungere tecnologia a una linea compatta è una sfida, ma abbiamo creato lo spazio necessario”. ha osservato Letham. “Ad esempio, prima rivettavamo i cassetti, ma era un’operazione lenta e problematica. Ora, la PSBB piega un cassetto in circa 35 secondi mentre il saldatore impiega circa 40 secondi, eliminando un precedente collo di bottiglia. Una minima differenza temporale può creare un rallentamento, ma lo bilanciamo grazie a una programmazione efficiente del sistema”.

Padroneggiare l’automazione

Thomas Fournier, assunto prima dell'installazione della PSBB, è fondamentale per l'efficienza di Proslat. “È ansioso di imparare”, ha dichiarato Letham. Fournier si occupa della manutenzione e della programmazione di robot e PSBB. “Mi piace lavorare con macchine e robot”, ha affermato Fournier. Ha ricevuto una formazione da Prima Power sulla PSBB e sull'EBe. “Il servizio offerto da Prima Power è stato eccellente, anche se padroneggiare le macchine richiede tempo”.

Fournier gestisce il flusso di scorte attraverso la linea PSBB, che non è alimentata da una torre, creando potenziali colli di bottiglia. “Ottenere un equilibrio è difficile”, ha dichiarato. “Anche apportando regolazioni, l’efficienza rimane invariata”. Il nuovo laser e la ricollocazione della presso piegatrice contribuiranno a semplificare il processo, soprattutto per i pezzi più piccoli.

Fournier vede inoltre il potenziale per una maggiore produzione della linea PSBB. “Di solito lavoriamo al 50-75 percento della capacità e otteniamo comunque eccedenze. Potrei spingere di più, ma trovare l’equilibrio della linea è l'aspetto più importante”.

Rafforzare la presenza sul mercato tramite un’espansione retail strategica

Letham mira a minimizzare la quantità di pezzi incompleti in fabbrica. “Non ho investito in un sistema Night Train perché voglio che il materiale sia o sotto forma di lamiera o completamente verniciato e pronto per la spedizione”, ha affermato. “Manteniamo una scorta minima di porte preverniciate mentre ne decidiamo il colore per evitare scorte eccessive”.

Prossimamente, Proslat prevede di essere il primo produttore di mobili per rimesse a vendere direttamente al dettaglio, con l’apertura di sei negozi quest'anno a Scottsdale, Dallas, Boca Raton, Columbus, Las Vegas e Long Beach. “Ci stiamo concentrando sull’area meridionale degli Stati Uniti per la sua forte cultura automobilistica”, ha spiegato Letham. “Riteniamo che queste aree abbiano la base di clienti di cui abbiamo bisogno”.

Questa espansione evidenzia l’importanza delle operazioni di Valleyfield. “Se lavoriamo sodo, diventeremo l’Apple Store dell’organizzazione delle rimesse”, ha dichiarato Letham. “L'apertura dei nostri negozi ci consentirà di offrire servizi di installazione diretta. Il nostro obiettivo è integrare i nostri prodotti in nuove case, assicurandoci che ognuno pensi ai nostri armadi e alle nostre cassettiere portautensili con la certezza che saranno installati da professionisti”.

Mantenere un’elevata qualità del prodotto aiuterà Proslat ad attrarre e fidelizzare i clienti, dimostrando che è possibile fornire prodotti di qualità a prezzi competitivi in Nord America.

Are you looking for a similar solution for your company? Find it here

PSBB

SISTEMI DI PRODUZIONE FLESSIBILI

Un sistema di produzione flessibile

Platino Linear

MACCHINE PER IL TAGLIO LASER 2D