Přesun pracovních míst ve výrobě je klíčovým cílem pro podporu severoamerického průmyslu. Přestože je to náročné a výsledek není zaručen, investicemi do správných technologií a plánováním, je úspěch možný. Společnost Proslat se sídlem ve Valleyfieldu v Quebecu je ukázkovým příkladem tohoto úspěchu. Společnost Proslat, založená v roce 2010, vyrábí systémy pro vybavení autodílen, jako jsou lamelové panely, visuté regály, skladovací výtahy, skříně a truhly na nářadí. Zpočátku zadávala výrobu do Číny, ale nyní ji zvládá v Severní Americe. „V roce 2017 jsme neměli takový objem výroby, abychom odůvodnilii místní výrobu,“ řekl zakladatel Eric Letham. „Dokonce i teď je to riskantní, ale věděl jsem, že to stojí za pokus.“ Letham identifikoval příležitost: „Čínské výrobky se liší kvalitou a naši severoameričtí konkurenti nejsou tak automatizovaní, jak by mohli být.“ Jeho cílem je nabídnout konkurenceschopnou a zároveň cenově dostupnější alternativu. "Naši konkurenti vyrobí 80 skříňových boxů týdně s 30 zaměstnanci, my jich vyrobíme 80 denně se 7. Ano, museli jsme investovat do technologie a ano, vždy bude potřebovat údržbu. Ale efektivita, kterou máme, je bezkonkurenční."

Optimalizace výroby pomocí automatizovaného řezání a ohýbání

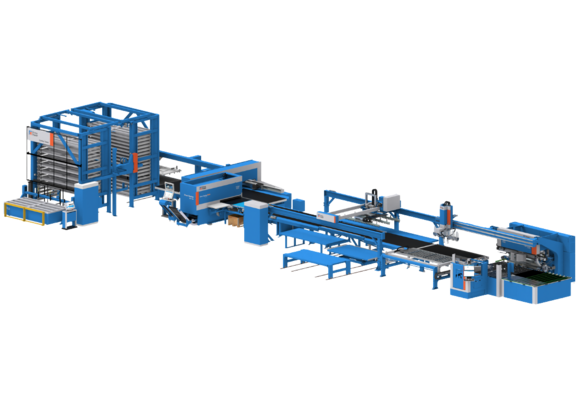

Ve společnosti Proslat začíná výroba na lince Prima Power PSBB, která automaticky mění surové plechy na vysoce kvalitní ohnuté komponenty. Flexibilní tok materiálu v systému optimalizuje výrobní náklady a propustnost. Pro menší díly používá Proslat servoelektrický ohraňovací lis Prima Power eP 0520. Po řezání, děrování a ohýbání se díly svařují a přesouvají do lakovací kabiny, přičemž se používá především ocel válcovaná za studena tloušt'ky 20 až 14 ga a nerezová ocel tloušt'ky 16 ga.„Technologie společnosti Prima Power je pro nás zásadní, protože rychle mění plech na hotové díly,“ řekl Letham. ""Jeden člověk se stará o stříhání, děrování a ohýbání, zatímco druhý ovládá ohraňovací lis, svařování a lakování. Kompletně svařené a nalakované skříně vyrobíme jen se dvěma nebo třemi lidmi. Rychlost je klíčová; vedoucí pracovníci výroby vědí, že denní směny jsou nejefektivnější a noční směny jsou méně efektivní. Plánujeme přejít ze čtyř desetihodinových směn na tři dvanáctihodinové, abychom zlepšili rovnováhu mezi pracovním a soukromým životem."

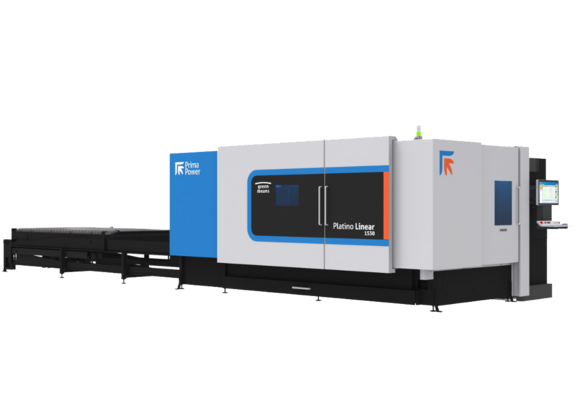

Společnost Proslat provozuje PSBB přes noc bez obsluhy pro velké zakázky, provoz linky monitorují kamery. Některé díly jsou však pro PSBB příliš malé, proto společnost Proslat investovala do nového stroje Prima Power Platino Linear, vysoce produktivního a kompaktního 2D laseru s možností nakládání a vykládání. „Laser pomůže s díly, se kterými má PSBB problémy, a výrazně zvýší rychlost naší výroby,“ dodal Letham.

Dosažení vyrovnaného toku výroby

Letham si stanovil úkol nastavit pro současnou velikost týmu realistické výrobní cíle. "Chci být schopen říci svému týmu: 'Tento týden je rozpočet na ocel 100 000 liber. Dosáhněte tohoto cíle a každý dostane bonus," řekl Letham. „Menší tým je flexibilnější, ale musí se rychle otáčet, aniž by ztratil kvalitu.“ Kompaktní výrobní linka společnosti Proslat přesouvá díly z PSBB nebo ohraňovacího lisu pomocí dopravníku do nedaleké svařovací buňky, poté do lakovací kabiny a nakonec na montážní dopravník, který má pohodlnou výšku pro montážní pracovníky. „Přidání technologie do uzavřené linky je náročné, ale vytvořili jsme pro ni prostor,“ poznamenal Letham. "Dříve jsme například zásuvky nýtovali, ale bylo to pomalé a problematické. Nyní PSBB ohne zásuvku za přibližně 35 sekund a svářečce to trvá asi 40 sekund, čímž jsme odstranili dřívější úzké místo výroby.