Även om det är utmanande och inte garanterat, är framgång möjlig med rätt investering i teknik och planering. Proslat, med bas i Valleyfield, Québec, är ett utmärkt exempel på denna framgång.

Proslat, som grundades 2010, tillverkar garageorganisationssystem såsom slatwall-paneler, takmonterade hyllor, lyftsystem för förvaring, skåp och verktygslådor. Inledningsvis outsourcades tillverkningen till Kina, men sker nu i Nordamerika.

”År 2017 hade vi inte volymen för att motivera lokal tillverkning,” säger grundaren Eric Letham. ”Även idag är det ett risktagande, men jag visste att det var värt att försöka.”

Letham identifierade en möjlighet: ”Kvaliteten på kinesiska produkter varierar, och våra nordamerikanska konkurrenter är inte så automatiserade som de skulle kunna vara.” Han siktar på att erbjuda ett konkurrenskraftigt men mer prisvärt alternativ. ”Våra konkurrenter tillverkar 80 skåpstommar i veckan med 30 anställda; vi tillverkar 80 om dagen med 7.

Ja, vi var tvungna att investera i teknik, och ja, den kräver alltid underhåll. Men den effektivitet vi har är oöverträffad.”

Optimera produktionen med automatiserad klippning och bockning

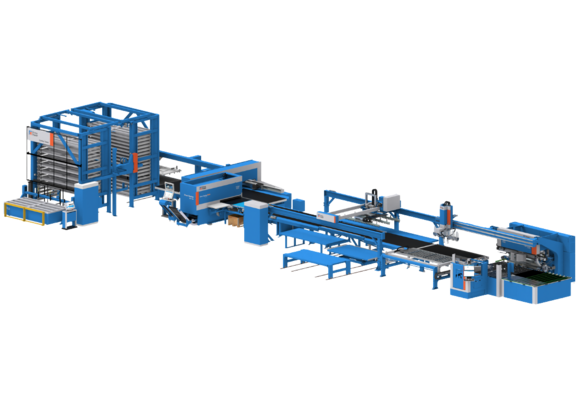

På Proslat börjar tillverkningen med Prima Power PSBB-linjen, som automatiskt omvandlar plåtar till högkvalitativa, bockade komponenter. Systemets flexibla materialflöde optimerar tillverkningskostnader och genomströmning. För mindre delar använder Proslat en elektrisk kantpress, Prima Power eP 0520.

Efter klippning, stansning och bockning svetsas delarna och skickas till måleriet. Man använder främst kallvalsat stål i tjocklekar från 20 till 14 gauge samt rostfritt stål i 16 gauge.

”Utrustningen från Prima Power är avgörande för oss – den omvandlar plåt till färdiga delar snabbt,” säger Letham.

”En person hanterar klippning, stansning och bockning, medan en annan ansvarar för kantpress, svetsning och målning. Vi kan producera en helt svetsad och målad skåpstomme med bara två eller tre personer.

Hastighet är avgörande; produktionsledare vet att dagskift är mest lönsamma, medan nattskift är mindre effektiva. Vi planerar att gå från fyra 10-timmarsskift till tre 12-timmarsskift för att förbättra balansen mellan arbete och fritid.”

Proslat kör PSBB obemannad över natten för stora beställningar, övervakad via kameror.

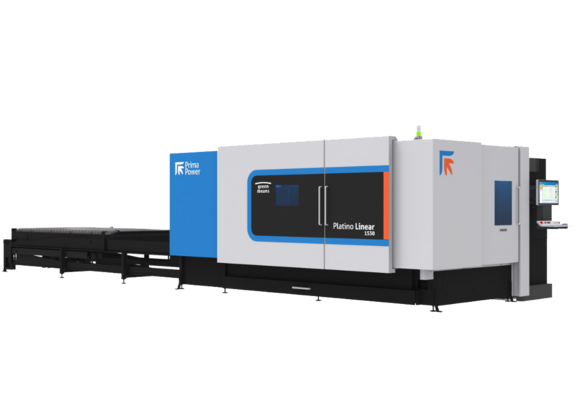

Vissa delar är dock för små för PSBB, så Proslat har investerat i en ny Prima Power Platino Linear – en mycket produktiv och kompakt 2D-laser med lastnings- och lossningsfunktioner. ”Lasern kommer att hjälpa till med delar som PSBB har svårt med och kommer att öka vår produktionstakt avsevärt,” tillägger Letham.

Att uppnå ett balanserat produktionsflöde

Letham strävar efter att sätta realistiska produktionsmål med det nuvarande teamets storlek.

”Jag vill kunna säga till mitt team: ‘Den här veckan är stålbudgeten 100 000 pund. Nå det målet, så får alla en bonus,’” säger Letham. ”Ett mindre team är mer flexibelt men måste kunna ställa om snabbt utan att tumma på kvaliteten.”

Proslats kompakta produktionslinje förflyttar delar från PSBB eller kantpressen via transportband till en närliggande svetscell, vidare till måleriet och slutligen till ett monteringsband i bekväm arbetshöjd för operatörerna.

”Att lägga till teknik i en trång linje är en utmaning, men vi har skapat utrymme för det,” påpekar Letham.

”Till exempel brukade vi nita lådor, men det var långsamt och problematiskt. Nu bockar PSBB en låda på cirka 35 sekunder, och svetsningen tar cirka 40 sekunder – det har eliminerat en tidigare flaskhals.

Små tidsskillnader kan skapa köer, men vi balanserar detta med effektiva körningar av stommar.”