Die Rückverlagerung von Arbeitsplätzen aus dem Ausland im verarbeitenden Gewerbe ist ein wesentliches Ziel zur Förderung der nordamerikanischen Industrie. Es ist zwar eine Herausforderung und der Erfolgt ist nicht garantiert, aber mit den richtigen Investitionen in Technologie und Planung ist der Erfolg möglich. Proslat mit Sitz in Valleyfield, Quebec, ist ein Paradebeispiel für diesen Erfolg. Proslat wurde 2010 gegründet und stellt Autowerkstatt-Organisationssysteme wie Lamellenwände, Hängeregale, Lagerlifte, Schränke und Werkzeugkästen her. Anfänglich lagerte das Unternehmen die Fertigung nach China aus, heute jedoch produziert es in Nordamerika. „Im Jahr 2017 hatten wir nicht das Volumen, um eine lokale Fertigung zu rechtfertigen“, sagt Gründer Eric Letham. „Selbst jetzt ist es ein Wagnis, aber ich wusste, dass es einen Versuch wert ist.“ Letham erkannte eine Chance: „Chinesische Produkte sind von unterschiedlicher Qualität, und unsere nordamerikanischen Konkurrenten sind nicht so automatisiert, wie sie sein könnten.“ Er will eine wettbewerbsfähige und dennoch kostengünstige Alternative anbieten. „Unsere Wettbewerber stellen mit 30 Mitarbeitern 80 Schränke pro Woche her. Wir produzieren 80 pro Tag mit 7 Mitarbeitern. Ja, wir mussten in Technologie investieren, und ja, sie muss fortlaufend gepflegt werden. Aber die Effizienz, die wir erreichen, ist unübertroffen.“

Optimierung der Produktion durch automatisiertes Schneiden und Biegen

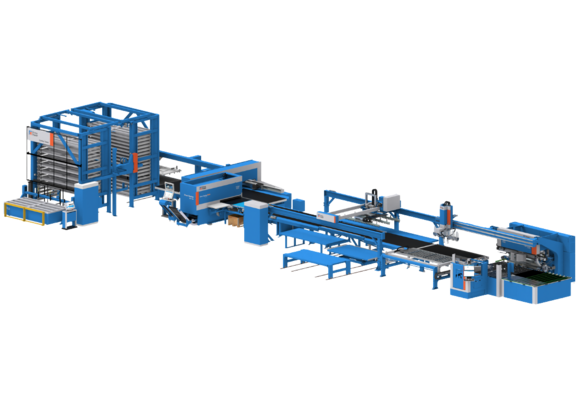

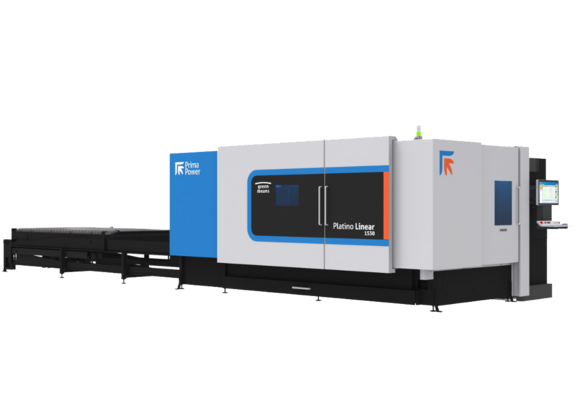

Bei Proslat beginnt die Fertigung mit der Prima Power PSBB-Linie, die automatisch Rohbleche hochwertigen gebogenen Komponenten verarbeitet. Der flexible Materialfluss der Anlage optimiert die Fertigungskosten und den Durchsatz. Für kleinere Teile verwendet Proslat die elektrische Abkantpresse Prima Power eP 0520. Nach dem Schneiden, Stanzen und Biegen werden die Teile geschweißt und in die Lackierkabine geschickt, wobei hauptsächlich kaltgewalzter Stahl der Dicke 20 ga. bis 14 ga. und Edelstahl der Dicke 16 ga. verwendet wird. „Die Anlagen von Prima Power sind für uns unverzichtbar, denn sie transformieren Bleche schnell in fertige Teile,“ sagt Letham. „Eine Person ist für das Scheren, Stanzen und Biegen zuständig, während eine andere die Abkantpresse, das Schweißen und die Lackierung verwaltet. Wir produzieren einen vollständig geschweißten und lackierten Schrank mit nur zwei oder drei Personen. Die Geschwindigkeit macht den Unterschied: Produktionsleiter wissen, dass Tagesschichten am rentabelsten und Nachtschichten weniger effizient sind. Wir planen, von vier 10-Stunden-Schichten auf drei 12-Stunden-Schichten umzusteigen, um die Work-Life-Balance zu verbessern.“ Proslat lässt die PSBB bei Großaufträgen über Nacht bedienerlos laufen und überwacht sie mit Kameras. Einige Teile sind jedoch zu klein für die PSBB, weshalb Proslat in einen neuen Prima Power Platino Linear, einen hochproduktiven und kompakten 2D-Laser mit Belade- und Entladefunktion, investiert hat. „Der Laser wird uns bei Teilen helfen, mit denen die PSBB-Linie Schwierigkeiten hat, und wird unsere Produktionsgeschwindigkeit erheblich steigern“, fügte Letham hinzu.

Erreichen eines ausgewogenen Produktionsflusses

Letham will sich mit der derzeitigen Teamgröße realistische Produktionsziele setzen. „Ich möchte meinem Team sagen können: ‚Diese Woche beträgt das Stahlvolumen 50 Tonnen. Erreicht dieses Ziel, und jeder bekommt einen Bonus‘,“ sagte Letham. „Ein kleineres Team ist flexibler, muss aber schnell umschwenken, ohne an Qualität zu verlieren.“ Die kompakte Produktionslinie von Proslat transportiert die Teile von der PSBB oder der Abkantpresse über ein Förderband zu einer nahe gelegenen Schweißzelle, dann zur Lackierkabine und schließlich zu einem Montageband in einer für die Arbeiter bequemen Höhe. „Technologie in eine enge Linie einzubauen ist eine Herausforderung, aber wir haben Platz dafür geschaffen,“ bemerkte Letham. „Zum Beispiel haben wir früher Schubladen vernietet, aber das war langsam und problematisch. Jetzt biegt die PSBB-Linie eine Schublade in etwa 35 Sekunden, und das Schweißgerät braucht etwa 40 Sekunden, wodurch ein Engpass beseitigt wurde. Kleine Zeitunterschiede können zu Rückstaus führen, aber wir gleichen dies durch effiziente “Shell Runs” aus.“