Proslat: Transformer la fabrication en Amérique du Nord

Proslat a intégré l’automatisation avancée pour atteindre un flux de production équilibré et étendre les opérations de vente au détail. L’investissement de l’entreprise canadienne dans la technologie Prima Power a considérablement amélioré l’efficacité et ouvert la voie à la relocalisation d’emplois manufacturiers en Amérique du Nord.

Le rapatriement des emplois manufacturiers est un objectif clé pour stimuler l’industrie nord-américaine. Bien qu’il s’agisse d’un défi et qu’il ne soit pas garanti, avec un investissement adéquat dans la technologie et la planification, le succès est possible. Proslat, basée à Valleyfield, au Québec, est un excellent exemple de cette réussite. Fondée en 2010, Proslat fabrique des systèmes d’organisation pour garages tels que des panneaux lattés, des étagères suspendues, des élévateurs de stockage, des armoires et des coffres à outils. Au départ, la société a sous-traité la production en Chine, mais elle est désormais localisée en Amérique du Nord. « En 2017, nous n’avions pas le volume nécessaire pour justifier une fabrication locale », a déclaré le fondateur Eric Letham. « Même maintenant, c’est un pari, mais je savais que cela valait la peine d’essayer ». Letham a identifié une opportunité : « Les produits chinois varient en qualité, et nos concurrents nord-américains ne sont pas aussi automatisés qu’ils pourraient l’être ». Il souhaite offrir une alternative compétitive mais plus abordable. « Nos concurrents fabriquent 80 caissons d’armoires par semaine avec 30 employés ; nous en fabriquons 80 par jour avec 7 employés. Oui, nous avons dû investir dans la technologie, et oui, elle aura toujours besoin d’être entretenue. Mais notre efficacité est inégalée ».

Optimiser la production grâce à la découpe et au pliage automatisés

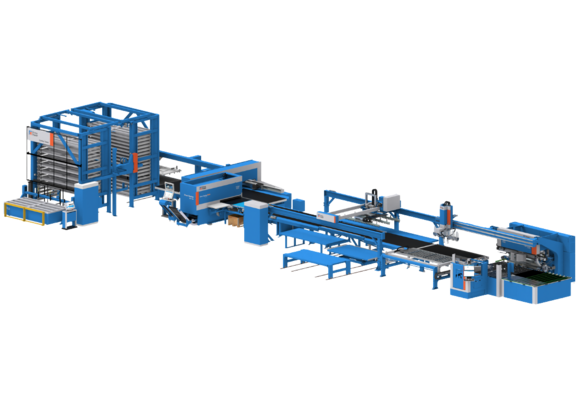

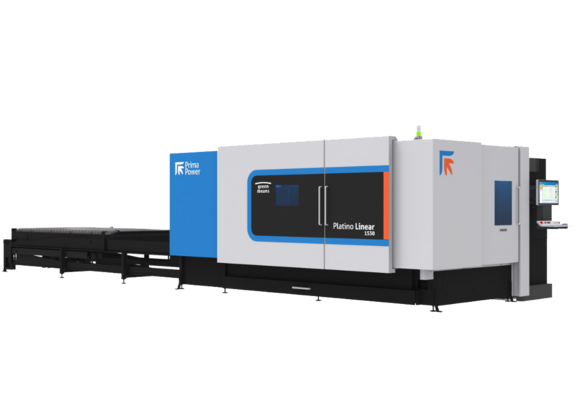

Chez Proslat, la fabrication commence par la ligne Prima Power PSBB, qui transforme automatiquement les tôles brutes en composants pliés de haute qualité. Le flux de matériaux flexible du système optimise les coûts de fabrication et le débit de production. Pour les petites pièces, Proslat utilise une presse plieuse électrique Prima Power eP 0520. Après la découpe, le poinçonnage et le pliage, les pièces sont soudées puis envoyées en cabine de peinture, en général à partir d’acier laminé à froid de calibre 20 à 14 ou d’acier inoxydable de calibre 16. « L’équipement de Prima Power est essentiel pour nous, car il transforme rapidement la tôle en pièces finies », a déclaré M. Letham. « Une personne s’occupe des processus de cisaillage, de poinçonnage et de pliage, tandis qu’une autre gère la presse plieuse, le soudage et la peinture. Deux ou trois personnes suffisent pour réaliser un caisson d’armoire entièrement soudée et peint. La vitesse est primordiale ; les chefs d’entreprise savent que les équipes de jour sont les plus rentables et que les équipes de nuit sont moins efficaces. Nous prévoyons de passer de quatre équipes de 10 heures à trois équipes de 12 heures afin d’améliorer l’équilibre entre vie professionnelle et vie privée ». Proslat fait fonctionner la ligne PSBB sans opérateur la nuit pour les grosses commandes, sous la surveillance de caméras. Cependant, certaines pièces sont trop petites pour la PSBB, c’est pourquoi Proslat a investi dans une nouvelle Platino Linear de Prima Power, une machine laser 2D très productive et compacte ayant des capacités de chargement et de déchargement. « Le laser nous aidera à traiter les pièces que la PSBB a du mal à traiter et augmentera considérablement notre vitesse de production », a ajouté Letham.

Parvenir à un flux de production équilibré

Letham souhaite fixer des objectifs de production réalistes avec la taille actuelle de l’équipe. « Je veux pouvoir dire à mon équipe : Cette semaine, le budget acier est de 100 000 livres. Réalisez cet objectif et tout le monde recevra une prime », a affirmé Letham. « Une équipe plus réduite est plus flexible, mais elle doit pivoter rapidement sans perdre en qualité ». La ligne de production compacte de Proslat déplace les pièces de la PSBB ou de la presse plieuse via un convoyeur vers une cellule de soudage voisine, puis vers la cabine de peinture, et enfin vers un convoyeur d’assemblage à une hauteur confortable pour les travailleurs. « L’ajout de technologie à une ligne étroite est un défi, mais nous avons fait de la place pour cela », a remarqué Letham. « Par exemple, nous avions l’habitude de riveter les tiroirs, mais c’était lent et problématique. Aujourd’hui, la PSBB plie un tiroir en 35 secondes environ et la soudeuse prend environ 40 secondes, ce qui élimine le précédent goulot d’étranglement. De petits écarts de temps peuvent engendrer des retards, mais nous compensons cela avec des exécutions efficaces de l’interface système ».

Maîtriser l’automatisation

Thomas Fournier, engagé avant l’installation de la PSBB, joue un rôle crucial dans l’efficacité de Proslat. « Il est avide d’apprentissage », a déclaré Letham. Fournier s’occupe de la maintenance et de la programmation du robot et de la PSBB. « J’aime travailler avec les machines et les robots », a affirmé Fournier. Il a reçu une formation de Prima Power sur la PSBB et l’EBe. « Le service de Prima Power a été excellent, même si la maîtrise complète des machines prend du temps ». Fournier gère le flux des stocks par la PSBB, qui n’est pas alimentée par une tour, ce qui peut créer des goulots d’étranglement. « L’équilibre est difficile à trouver » a-t-il déclaré. « Vous vous adaptez, mais l’efficacité reste la même ». Le nouveau laser et la relocalisation de la presse plieuse devraient simplifier le processus, en particulier pour les pièces de petites tailles. Fournier voit également un potentiel d’augmentation de la production de la PSBB. « Nous fonctionnons généralement dans une fourchette de 50 à 75 pour cent de notre capacité et obtenons encore des excédents. Je pourrais en faire plus, mais il est plus important d’équilibrer la ligne ».

Renforcer la portée du marché grâce à l’expansion stratégique du commerce de détail

Letham s’efforce de limiter les travaux en cours sur le terrain. « Je n’ai pas investi dans un système Night Train parce que je veux que le matériel soit en tôle ou entièrement peint et prêt à être expédié », a-t-il déclaré. « Nous conservons un stock minimal de portes prépeintes pendant que nous décidons de leur couleur afin d’éviter les stocks excédentaires ». Ensuite, Proslat prévoit d’être le premier fabricant d’armoires de garage à vendre directement au détail, en ouvrant six magasins cette année à Scottsdale, Dallas, Boca Raton, Columbus, Las Vegas et Long Beach. « Nous nous concentrons sur le sud des États-Unis en raison de sa forte culture automobile », explique Letham. « Nous pensons que ces régions disposent de la base de clientèle dont nous avons besoin ». Cette expansion souligne l’importance des activités de Valleyfield. « Si nous réussissons, nous deviendrons l’« Apple Store » de l’organisation des garages », a déclaré Letham. « L’ouverture de nos magasins nous permettra d’offrir des services d’installation directe. Notre objectif est d’intégrer nos produits dans les nouvelles maisons, en veillant à ce que les gens pensent à nos armoires et à nos boîtes à outils, tout en sachant qu’elles seront installées par des professionnels ». Le maintien d’une qualité de produit élevée aidera Proslat à attirer et à fidéliser ses clients, prouvant qu’il est possible de fournir des produits de qualité à des prix compétitifs en Amérique du Nord.

Are you looking for a similar solution for your company? Find it here

PSBB

SYSTÈMES DE FABRICATION FLEXIBLES

Système de fabrication flexible

Platino Linear

MACHINES DE DÉCOUPE LASER 2D