Tuotannon siirtäminen takaisin Pohjois-Amerikkaan on avainasemassa paikallisen teollisuuden vahvistamisessa. Vaikka se on haastavaa, se voi onnistua oikeilla teknologiainvestoinneilla ja suunnittelulla. Kanadan Quebecissä toimiva Proslat on tästä elävä esimerkki.

Vuonna 2010 perustettu Proslat valmistaa autotallien säilytysjärjestelmiä, kuten seinäpaneeleja, hyllyjä, kaapistoja ja työkalukaappeja. Alkutaipaleellaan yritys ulkoisti tuotantonsa Kiinaan, mutta on sittemmin siirtänyt sen Pohjois-Amerikkaan. ”Vuonna 2017 meillä ei ollut sellaista volyymia, että paikallinen tuotanto olisi ollut perusteltua”, sanoo yrityksen perustaja Eric Letham. ”Se on vieläkin uhkapeliä, mutta tiesin sen yrittämisen arvoiseksi.”

Letham tunnisti mahdollisuuden: ”Kiinalaisten tuotteiden laatu vaihtelee, ja pohjoisamerikkalaisten kilpailijoidemme automaatiotaso ei ole niin korkealla kuin se voisi olla.” Hän aikoo tarjota kilpailukykyisen, mutta myös edullisemman vaihtoehdon. ”Kilpailijamme valmistavat 80 kaappia viikossa 30 työntekijän voimin, kun me taas teemme 80 kaappia päivässä vain seitsemän työntekijän voimin. Meidän piti investoida teknologiaan, ja se tulee aina tarvitsemaan huoltoa, mutta kukaan ei pärjää meille tehokkuudessa.”

Tuotannon optimointia automaattisella leikkauksella ja taivutuksella

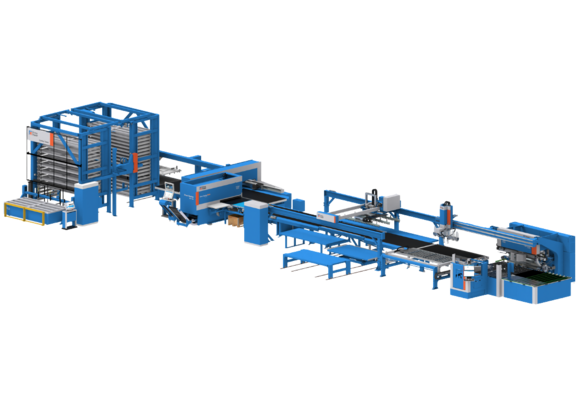

Proslatilla valmistus alkaa Prima Powerin PSBB-linjasta, jolla aihiolevyt muuttuvat automaattisesti laadukkaiksi, taivutetuiksi komponenteiksi. Järjestelmän joustava materiaalivirta optimoi valmistuskustannukset ja tuottavuuden. Pienempien kappaleiden työstämiseen Proslat käyttää Prima Powerin eP 0520 -särmäyspuristinta. Leikkauksen, lävistyksen ja taivutuksen jälkeen kappaleet hitsataan ja lähetetään maalaukseen. Yritys työstää pääasiassa noin 1–2 mm paksua kylmävalssattua terästä ja noin 1,5 mm paksua ruostumatonta terästä.

"Nämä elintärkeät koneet tekevät ohutlevystä valmiita kappaleita nopeasti”, Letham sanoo. ”Yksi työntekijä hoitaa leikkauksen, lävistyksen ja taivutuksen kun toinen vastaa särmäyspuristimesta, hitsauksesta sekä maalauksesta. Pystymme tuottamaan valmiin hitsatun ja maalatun kaapin vain kahden tai kolmen henkilön voimin. Avainasemassa on nopeus: johtavat valmistajat tietävät, että päivävuorot ovat kannattavampia kuin yövuorot. Suunnittelemme siirtymää neljästä 10 tunnin vuorosta kolmeen 12 tunnin vuoroon, jotta parantaisimme tasapainoa työ- ja yksityiselämän välillä.”

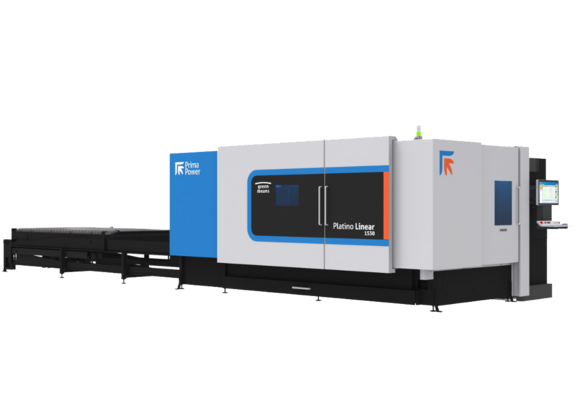

Proslat ajaa PSBB-linjaa miehittämättömänä öisin työstääkseen suuria tilauksia, mitä valvotaan kameroiden välityksellä. Jotkin kappaleet ovat kuitenkin liian pieniä PSBB:lle, joten Proslat hankki Prima Powerin Platino Linearin, erittäin tuottavan ja kompaktin 2D-laserleikkauskoneen lastaus- ja purkuominaisuuksilla. ”Laserkone tulee auttamaan niiden kappaleiden kanssa, joiden työstämisessä PSBB:llä on ongelmia, ja se tulee parantamaan tuotantomme nopeutta merkittävästi”, Letham lisää.

Tasapainoista tuotantovirtaa tavoittelemassa

Letham aikoo asettaa realistisia tuotantotavoitteita nykyisen tiimin koon mukaisesti. ”Haluan voida sanoa tiimille: ’Tällä viikolla tavoite on 45 000 kg työstettyä terästä. Kaikki saavat bonuksen, jos se saavutetaan’. Pienempi tiimi on joustavampi, mutta sen pitää reagoida nopeasti muuttuviin tarpeisiin tinkimättä laadusta”, Letham toteaa.

Proslatin kompakti tuotantolinja siirtää kappaleet PSBB:ltä tai särmäyspuristimelta kuljettimella läheiselle hitsaussolulle, sitten maalauspisteelle ja lopulta kokoonpanokuljettimelle, joka on sopivalla korkeudella työntekijöille.

”Tiiviin linjan laajentaminen on haastavaa, mutta me olemme tehneet uudelle teknologialle tilaa”, Letham sanoo. ”Olemme aiemmin mm. niitanneet vetolaatikkoja, mutta se oli hidasta ja ongelmallista. Nyt PSBB taivuttaa vetolaatikon noin 35 sekunnissa, ja hitsaus vie noin 40 sekuntia, mikä on poistanut aikaisemman pullonkaulan.”