Het terughalen van productie jobs is een belangrijk doel om de Noord-Amerikaanse industrie te stimuleren. Hoewel het een uitdaging is en niet gegarandeerd, is succes mogelijk met de juiste investeringen in technologie en planning. Proslat, gevestigd in Valleyfield, Quebec, is een goed voorbeeld van dit succes.

Proslat, opgericht in 2010, produceert garage organisatie systemen zoals lamellenpanelen, overheadrekken, opslagliften, kasten en gereedschapskisten. Aanvankelijk besteedden ze de productie uit aan China, maar nu doen ze het in Noord-Amerika. "In 2017 hadden we niet het volume om lokale productie te rechtvaardigen", zegt oprichter Eric Letham. "Zelfs nu is het een gok, maar ik wist dat het het proberen waard was." Letham zag een kans: “Chinese producten variëren in kwaliteit, en onze Noord-Amerikaanse concurrenten zijn niet zo geautomatiseerd als ze zouden kunnen zijn.” Hij heeft als doel een concurrerend en toch betaalbaar alternatief te bieden. “Onze concurrenten maken 80 kastdozen per week met 30 werknemers; wij maken er 80 per dag met 7. Ja, we moesten investeren in technologie, en ja, het zal altijd onderhoud nodig hebben. Maar de efficiëntie die we hebben is ongeëvenaard.”

De productie optimaliseren met geautomatiseerd knippen en plooien

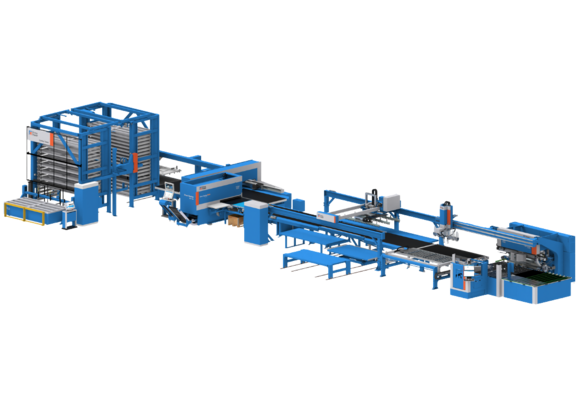

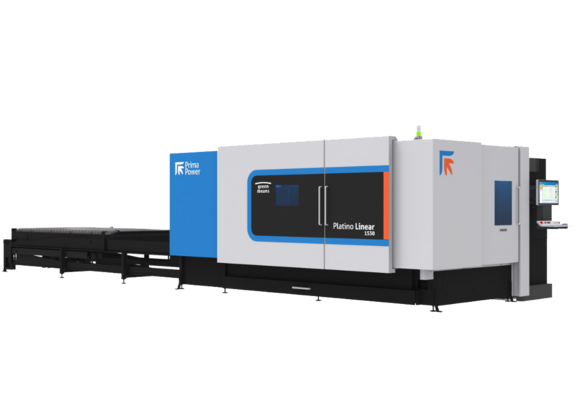

Bij Proslat begint de productie met de Prima Power PSBB-lijn, die automatisch plaatmateriaal omzet in hoogwaardige, geplooide componenten. De flexibele materiaalstroom van het systeem optimaliseert de productiekosten en doorlooptijd. Voor kleinere onderdelen gebruikt Proslat een Prima Power eP 0520 elektrische kantpers. Na het snijden, ponsen, en buigen worden de onderdelen gelast en naar de spuiterij gestuurd, waarbij voornamelijk koudgewalst staal van 20 tot 14 ga en roestvrij staal van 16 ga wordt gebruikt. "De apparatuur van Prima Power is essentieel voor ons, het transformeert plaatmetaal snel naar afgewerkte onderdelen," zei Letham. "Eén persoon beheert de snij-, pons-, en buigprocessen, terwijl een ander de kantpers, lassen, en lakken beheert. We realiseren een volledig gelaste en gelakte kast met slechts twee of drie mensen. Snelheid is cruciaal; fabrikanten weten dat dagdiensten het meest winstgevend zijn, terwijl nachtdiensten minder efficiënt zijn. We zijn van plan over te stappen van vier ploegen van 10 uur naar drie ploegen van 12 uur om de werk-privébalans te verbeteren." Proslat laat de PSBB 's nachts onbemand draaien voor grote orders, die via camera's worden gemonitord. Sommige onderdelen zijn echter te klein voor de PSBB. Daarom heeft Proslat geïnvesteerd in een nieuwe Prima Power Platino Linear, een zeer productieve en compacte 2D laser met laad- en lost capaciteiten. “De laser zal helpen met onderdelen waar de PSBB moeite mee heeft en zal onze productie snelheid aanzienlijk verhogen,” voegde Letham toe.

Het bereiken van een gebalanceerde productieflow

Letham is van plan realistische productie-doelen te stellen met de huidige teamgrootte. "Ik wil mijn team kunnen vertellen: 'Deze week is het staalbudget 100.000 lbs. Bereik dat doel en iedereen krijgt een bonus," zei Letham. "Een kleiner team is flexibeler, maar moet snel kunnen schakelen zonder kwaliteitsverlies." De compacte productielijn van Proslat verplaatst onderdelen van de PSBB of kantbank via een transportband naar een nabijgelegen lascel, vervolgens naar de spuitcabine en tenslotte naar een assemblage transportband op een comfortabele hoogte voor de werknemers. "Technologie toevoegen aan een strakke lijn is een uitdaging, maar we hebben er ruimte voor gemaakt," merkte Letham op. "Vroeger klinkten we lades, maar dat was traag en problematisch. Nu buigt de PSBB een lade in ongeveer 35 seconden en de lasser heeft ongeveer 40 seconden nodig, waardoor een vorige bottleneck wordt verwijderd. Kleine tijdsverschillen kunnen vertraging veroorzaken, maar we compenseren dit met efficiënte shell runs."