Effektiva system för högre produktivitet

Minerva Group i Bologna i Italien är ett företag som verkligen förkroppsligar färdigheter, teknik och entreprenörsanda.

Tydliga idéer och beslutsamhet är de egenskaper som har gjort det möjligt för Andrea Salati Chiodini, koncernens CIO och tekniska chef, att fokusera på processautomatisering i verkstaden. Det har gjort det möjligt för företaget att få en fördel över konkurrenterna i den kraftigt reglerade världen med maskiner till livsmedelsindustrin. Man har uppnått detta genom att installera det helautomatiska och integrerade Night Train Flexible Manufacturing System (FMS) från Prima Power, som har kapacitet för att producera en halvfärdig produkt som direkt är redo för nästa tillverkningssteg.

Minerva Omega Group har stärkt sitt internationella rykte genom ett modernt och vinnande hanteringssystem och nu kan man även skryta med ett av de mest omfattande produktsortimenten på marknaden och en väletablerad kundportfölj med närvaro inom alla livsmedelssektorer, både inom massdetaljhandel och genom återförsäljare i alla världens länder. Salati Chiodini är tillsammans med sin bror och syster den tredje generationen som leder detta historiska och långlivade industriföretag.

Minerva Omega Group s.r.l. grundades 2012 genom sammanslagningen av två historiska företag, Minerva från Bologna och Omega Ceg från Varese. Båda företagen har lång historia, tradition och erfarenhet. La Minerva grundades 1945 i Bologna och kan därför fira 75 års verksamhet 2020. Området har en stark tradition inom mekanik och teknik, tack vare det arbete som utfördes av Mario Chiodini, den nuvarande ägarens äldre släkting. Man utformar och tillverkar maskiner för köttbearbetning, catering, livsmedelsindustrin, förpackningscenter och erbjuder ett högkvalitativt produktsortiment med ett utmärkt förhållande mellan pris och livslängd.

”Vi är ett av de äldsta familjeföretagen i Italien”, berättar Andrea Salati Chiodini. ”Vårt ledande entreprenörskap och marknadsinriktade ledningstänkande är det som har lett Minerva till att förvärva och införliva några av våra konkurrenter: först Bologna-baserade Artex och sedan Omega, som äger andra historiska varumärken som Ceg, General Machine, Regina, Suprema och nyligen ARIA och Mincer2000, som alla är varumärken som är välkända bland områdesexperter över hela världen.”

Helitaliensk mästerlighet

Minerva Omega Group är ett väletablerat helitalienskt exempel på en framstående position inom branschen, med stark investeringsförmåga i utformning och utveckling av nya modeller, automatiserad utrustning och produktionslinjer. ”Vi tror på arbetets kvalitet, vilket bevisas av ett stort gemensamt åtagande från våra medarbetare och partner”, förklarar Salati Chiodini.

”Trots de stora svårigheterna och konkurrensen från länder där tillverkningen sker till en mycket lägre kostnad, försvarar och stödjer vi det italienska varumärket med all vår kraft, utan att flytta produktionen av huvudkomponenter och maskinmonteringen från anläggningarna i Bologna och Varese.

Engagemanget är viktigt, liksom investeringarna som görs för att se till att vi är teknologiskt och kvalitetsmässigt konkurrenskraftiga. De görs regelbundet och inbegriper hela leveranskedjan. Mästerlighet, konkurrenskraft och kvalitet är viktiga värden för oss. Företagets ständiga tillväxt på alla marknader är det bästa svaret på frågan om det fortfarande är värt att investera i italiensk tillverkningsproduktion i dag.”

Ett stort teknologiskt val

Minerva Omega Group har ett tydligt mål. För en tid sedan inledde företaget arbetet med att automatisera de senaste tillverkningsprocesserna, inte bara med avseende på att vara konkurrenskraftiga, utan även i linje med de kvalitetsstandarder som krävs av gällande regelverk för livsmedelsmaskiner.

”Vi införde de första automatiska maskinerna 1984”, säger Salati Chiodini. ”Det var maskinverktyg för spånborttagning eftersom vår produkt tidigare gjordes genom bearbetning av gjutna kroppar. Vi använde väldigt lite plåt och bearbetningen lades ut på andra leverantörer. Runt 1994/95 kunde vi dock börja se en förändring på marknaden. Utöver funktioner började man kräva ett visst estetiskt värde för maskiner. Vi införde därför rostfritt stål och började tillverka vissa maskiner med detta material, samtidigt som vi fortsatte att förlita oss på underleverantörer.”

”1998 bestämde vi oss för att köpa in vårt första laserskärningssystem – ett Prima Industrie Platino-system, med ett normalt arbetsområde på 1 500 × 3 000 mm och en automatisk pallväxlare, vilket gav verksamheten ett stort lyft. År 2002 började vi bygga det nya huvudkontoret där vi även installerade en Finn Power kombinerad laser-/stansningslösning med en CO2-källa på 2,5 kW, som vi använde fram till förra året. Det valet byggde på en önskan om att automatisera bearbetningscykeln så mycket som möjligt, och därför bestämde vi oss för att kombinera maskinen med en Night Train FMS-lagerenhet med 10 torn som har 12 lådor. Det här var en innovativ och effektiv produktorganisation som gjorde det möjligt för oss att ge verksamheten ett rejält lyft. Det löpte på utan problem fram till 18 januari 2018, när det inträffade en brand i vår metallbearbetningsavdelning, som tvingade oss att lägga ut stålbearbetningen under några månader. Vi började även ersätta det som hade förstörts och tittade på alla de större aktörerna på marknaden, även om vi i slutänden föredrog att fortsätta längs den tekniska väg vi hade gett oss in på flera år tidigare. Vi valde därför Prima Power, det enda systemet som kunde säkerställa kontinuitet efter att de tagit över Finn Power. Det kan verka som om valet grundades på vem vi gillade mest, men jag kan garantera att vi verkligen tittade noga på alla och analyserade styrkorna och svagheterna i varje lösning. När vi så småningom blev medvetna exakt om vad vi behövde visade det sig att Prima Power var det system som låg mest i linje med våra produktionsförväntningar och våra behov, även vad gäller anläggningens layout.”

”Vi fattade ett beslut baserat på kontinuitet”, tillägger Andrea Salati Chiodini. ”Det gällde även tidsplaneringen, eftersom vi kunde använda samma lagerenhet, vilket gjorde det möjligt för oss att minska installationstiden med flera månader. Det var ett klokt val som passade vår önskan om att minska stilleståndstiden till så lite som möjligt, särskilt eftersom man vid användning av externa partner för plåtbearbetning aldrig riktigt har kontroll över situationen, både vad gäller den tidsplanering och kvalitetsnivå som våra kunder var vana vid.”

Ett verkligt skräddarsytt system

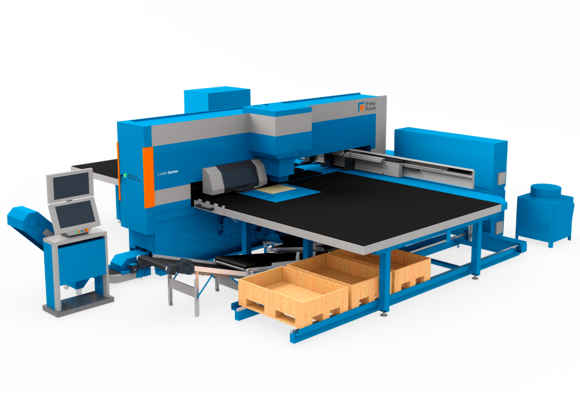

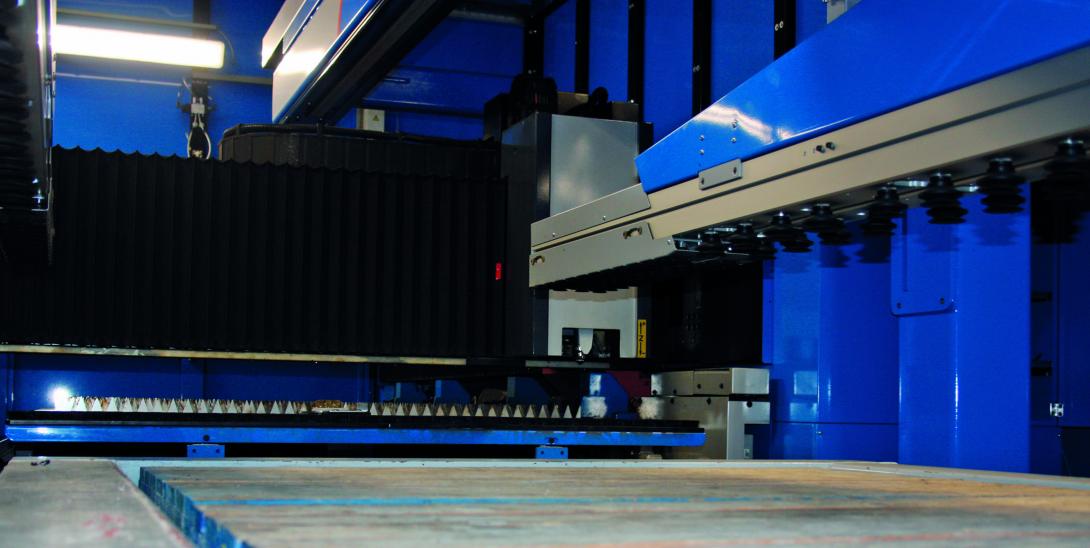

I dag är det självklart att det nya hjärtat i Minerva Omegas produktion fortfarande är Night Train, som består av 14 block och 200 lådor, vilket sticker ut som det allra senaste när det gäller automatiserade lagerenheter. Den är ansluten till stans-/laserskärningsmaskinen Prima Power Combi Genius 1530 med 4 kW fiberlaser och LSR6-roboten för in-/utmatning och stapling, samt det tvådimensionella skärsystemet Prima Power Laser Genius 1530 med fiberlaser som har linjära motorer och en 6 kW fiberkälla, LU in- och utmatningsrobot för plåt och LST-robot för automatisk sortering och stapling.

”Vi funderade över fyra layouter när vi försökte optimera systemet utifrån det tillgängliga utrymmet genom att, där så var möjligt, ta tillbaka även så lite som 15–20 cm för att förbättra alla små detaljer, som passage för gaffeltruckar eller avlastningsflöden för järnfilspån, eller operatörens dörrar”, fortsätter Salati Chiodini. ”I det avseendet vill jag verkligen betona Prima Powers stora villighet och förmåga att anpassa hanteringen för att skapa en verkligt skräddarsydd produkt, eftersom de satte sig in i vår situation för att förstå våra problem bättre, och de föreslog aldrig genvägar i form av standardlösningar. De förstod omedelbart vikten av att erbjuda ett helautomatiskt produktionssystem som kan leverera en halvfärdig produkt som är redo för nästa steg. Plåten matas in och den färdiga produkten med den ytbehandling vi behöver matas ut. För oss har det alltid varit en vinnande aspekt och resultatet av att arbeta dygnet runt. Tekniken har nått en så hög tillförlitlighetsnivå att vi kan lansera en nestning på fredag eftermiddag och på måndag morgon kan vi ha alla delar redo att sorteras in i bockningsområdet, där vi även har installerat en Prima Power eP-0520 servoelektrisk kantpress, och i monteringsområdet. Det här är en mycket viktig aspekt för att vi ska kunna planera vårt arbete, minska stilleståndstiden och minimera kasseringar.”

Kombinationsmaskin eller laserskärning?

I dag gör layouten för Prima Power Night Train det möjligt för Minerva Omega att arbeta både enligt produktion mot order och ha ett lager för pågående arbete med lagerenheten, som även används för förvaring av halvfärdiga delar. Produktion mot order omfattar utländska beställningar som kännetecknas av stora mängder. En beställning läggs in i företagets hanteringssystem, ett beräknat leveransdatum (i enlighet med kundens förväntningar) tas fram och produktionen startas. MRP hanterar allt, från beställningar till komponentleverantörer samt internt, spånborttagning och plåtkapning. Varje fas i cykeln schemaläggs med hjälp av ett planeringsverktyg som på ett logiskt och effektivt sätt hanterar arbetsflödet på de olika maskinerna i verkstaden, samt de olika stegen, fram till produktmontering och leverans. När det gäller produktionsstarter kopplade till Prima Power Night Train-systemets prestanda försöker man på Minerva utnyttja maskinernas nestningsprocesser, så att man kan få ut minsta möjliga bit, samtidigt som man optimerar bearbetningen så mycket som möjligt.

”Med detaljer som till 90 % är tillverkade av rostfritt stål kan vi alltid skapa utmärkta nestningsprocesser som kombinerar den bästa blandningen av detaljer, även förbrukningsartiklar, enligt de jobbordrar som ska bearbetas. Vi försöker samla så många detaljer som möjligt i nestningen så att vi får en fyllningsandel på 85 % av plåten”, förklarar Salati Chiodini.

Det var också intressant att förstå vilka aspekter som beaktas när man beslutar om en typ av arbetsstycke ska bearbetas på ett Combi Genius- eller ett Laser Genius-skärsystem. I det här fallet var Salati Chiodinis svar klart och otvetydigt: ”Vi tillverkar endast detaljer som ska skäras eller tjocka detaljer på lasersystemet, medan vi använder kombinationsenheten för att göra alla de detaljer som kräver andra arbetsprocesser, till exempel deformeringar, gängade hål, prägling, urklipp och uttag. Men om jag skulle vara tvungen att göra en jämförelse med den tidigare situationen, när vi hade CO2-lasrar i stället för fiberkällor, skulle jag säga att den mest uppenbara aspekten kanske är den som är kopplad till energiförbrukning, eftersom vi ser avsevärda besparingar om man tänker på att enbart kombinationsmaskinen förbrukade cirka 80 kW, medan vi i dag inte uppnår denna siffra med båda maskinerna.

Fiberlaser kräver mycket lite underhåll och säkerställer en bättre och finare skärning i de flesta fall. Det gäller både 4 kW Combi-maskinen och 6 kW Laser Genius, vilket säkerställer jämförbar skärprestanda.

Laser Genius, har högre effekt, men uppnår något bättre kvalitet och kortare tider, vid samma tjocklek. Jag skulle dock säga att i båda fallen kan vi få i princip perfekt skärkvalitet, för en tjocklek på upp till 15 mm, i enlighet med bestämmelserna i de certifieringar vi måste följa. Genom att ha en skärning utan grader slipper vi även omarbete med att slipa bitarna. Allt detta innebär en minskning av tiden och betydande ekonomiska fördelar som har en gynnsam inverkan på slutkunden.”

Översatt, redigerat och omtryckt med tillstånd av Deformazione Magazine, okt. 2019.

Fiberlaser kräver mycket lite underhåll och säkerställer en bättre och finare skärning i de flesta fall. Det gäller både 4 kW Combi-maskinen och 6 kW Laser Genius, vilket säkerställer jämförbar skärprestanda.

Vill du ha en liknande lösning till ditt företag? Du hittar den här

Combi Genius

KOMBINERADE STANS- OCH LASERSKÄRNINGSMASKINER