IMPEA | 최고 수준의 기술 혁신

IMPEA는 최첨단 기술을 활용하고 2D·3D 레이저 절단 분야의 Prima Power와 같은 신뢰받는 파트너와 협력하여, 판금 가공에서 높은 품질 기준, 운영 속도, 최대의 유연성을 보장합니다.

작은 외주 공방으로 시작한 IMPEA는 빠르게 성장하여 2024년에는 1,500만 유로의 매출을 올리는 금속가공 회사가 되었습니다. 회사는 차체 및 경량 구조 부품 290만 개를 생산하고, 3,000톤의 판재를 가공했으며, 약 60,000㎡의 저장 공간을 운영합니다. IMPEA는 1963년에 설립되어 럭셔리 자동차 산업을 위한 범퍼와 차체 부품을 제조했습니다. 그동안 지속적으로 진화하는 장비군과 국내외 주요 자동차 제조사들과의 탄탄한 파트너십을 바탕으로 판금 가공 분야의 품질 기준으로 자리매김했습니다. 회사는 이탈리아 북부 롬바르디아 지역의 크레모나에 위치한 본사와 피아데나 드리즈로나 생산시설을 포함해 약 80명의 직원을 보유하고 있습니다. 오늘날 회사는 농업 기계화 분야를 선도하며 트랙터 및 작업 차량용 캐빈, 후드, 플랫폼 및 기타 판금 액세서리를 제조합니다. 역량은 매우 폭넓어 프레스, 절단, 성형, 딥드로잉, 벤딩, 용접, 조립 등 업계 선도 기업들이 필요로 하는 판금 가공의 모든 단계를 포괄합니다. “IMPEA는 1963년 8월, 부모님의 아이디어에서 시작되었습니다.”라고 회사의 회장 에밀리아노 보시시오는 말합니다. 그는 자녀들과 함께 회사를 경영합니다. “60년이 넘는 역사를 지닌 가족 기업의 이야기이며, 오늘날까지 계속 성장해 3세대로 이어지고 있습니다. 우리의 성공은 흔들림 없는 헌신, 진보된 기술력, 그리고 인력 교육에 중점을 둔 신기술 투자에서 비롯됩니다.”

혁신 중심의 철학

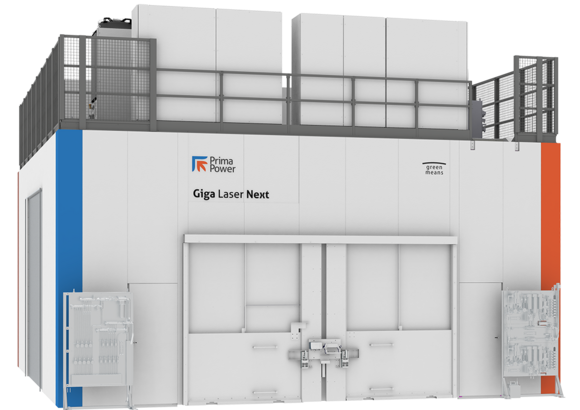

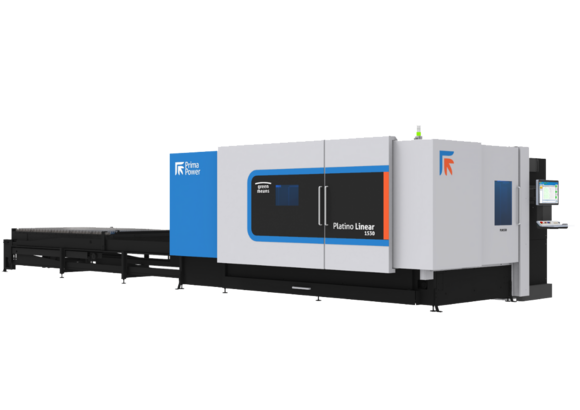

IMPEA의 철학은 제품과 프로세스의 지속적 발전에 뿌리를 두고 있습니다. 첨단 기술과 효율적인 표준화를 제공함으로써, IMPEA는 높은 맞춤화가 특징인 시장 틈새를 확보했습니다. “기술 혁신은 우리의 산업적 접근법의 기둥입니다.”라고 프란체스코 보시시오는 설명합니다. “우리는 최고 수준의 품질, 운영 효율, 최적의 유연성을 보장하기 위해 최첨단 솔루션에 지속적으로 투자하고 있으며, 이는 매우 복잡한 가공에도 적용됩니다. 탁월한 파트너십에 대한 우리의 지향과 철학은 우리를 Prima Power로 이끌었고, 그들의 솔루션은 제품 품질을 한층 더 향상시켰습니다.” IMPEA와 Prima Power의 협력은 수년간 이어지고 있으며, CO₂, 2D, 3D 섬유 레이저 절단 시스템으로 구성된 탄탄한 설비군을 구축했습니다. “우리가 Prima Power에서 처음 구매한 장비는 Platino였습니다.” 프란체스코가 설명합니다. “2D CO₂ 레이저였고, 이후 3D 레이저를 추가했습니다. 최근에는 섬유 레이저를 도입했습니다.” IMPEA의 레이저 절단 공정에는 Prima Power의 Laser Next 2141과 같은 다양한 장비가 포함됩니다. 이 유연한 솔루션은 넓은 작업 영역을 갖추고 있으며 높은 성능과 우수한 절단 품질을 겸비합니다. “Laser Next 2141은 IMPEA에서 핵심적인 역할을 합니다. 판금 가공에서 나온 차체 부품에 3차원 레이저 절단 기술을 적용하며, 섬유 절단 기술은 다른 레이저 장비보다 더 높은 속도와 품질을 보장합니다.” 3D 절단 공정은 크레모나에 기반한 회사의 핵심 사업으로, 전문 기계 분야의 낮은 물량 특성상 지속 가능하지 않은 금형 투자 없이 경쟁력을 유지하도록 합니다. 또한 3D 레이저 절단 기술을 통해 최근 수년간 플라스틱을 선택해 왔지만 강도와 품질 측면에서 금속을 선호하는 고객의 요구에도 대응할 수 있습니다. 회장 에밀리아노 보시시오는 “IMPEA의 성공은 최첨단 기술에 대한 전략적 투자와 Prima Power와 같은 신뢰할 수 있는 파트너의 지원 덕분입니다.”라고 강조합니다.

최적 절단을 위한 유연성·속도·정밀도의 완벽한 조화

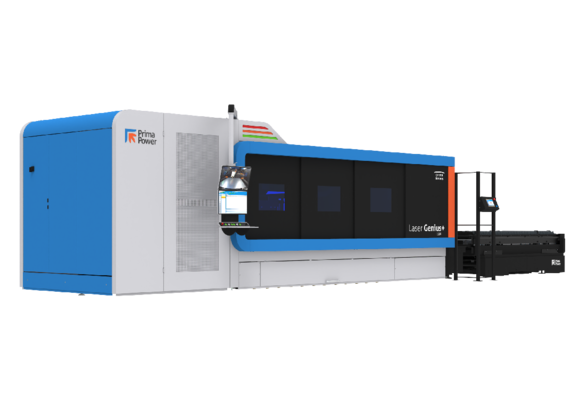

IMPEA의 또 다른 핵심 장비는 2021년에 설치된 Prima Power 2D 레이저 절단기 Laser Genius+ 1530입니다. 6 kW 소스를 갖추고 있으며 자동화된 Combo Tower Laser 저장 시스템과 세 번째 테이블을 장착하고 있습니다. “매우 빠르며 고품질 절단을 제공합니다.”라고 프란체스코 보시시오는 설명합니다. “일반적으로 한 개의 교대로 운영되는 다른 절단기와 달리, 우리는 이 장비를 두세 개 교대로, 때로는 무인으로도 가동합니다.” Laser Genius+는 복잡한 부품과 다양한 재료 및 두께에 적합한 유연하고 빠르며 정밀한 솔루션입니다. 고동적 구동계는 최대 2.8 g의 가속과 분당 180 m의 속도를 가능하게 하며, 갠트리 구조는 높은 안정성을 보장합니다. IMPEA에서 Laser Genius+는 재료의 즉시 사용을 보장하는 자동 상하차 기능을 통합한 다목적 저장 솔루션인 Combo Tower Laser와 함께 운영됩니다. Combo Tower Laser는 이미 절단된 부품의 임시 저장고로도 사용할 수 있습니다. 세 번째 테이블은 비가동 시간 동안 추가 상하차를 용이하게 하여, 보다 섬세한 공작물 처리나 타워에 없는 단일 판재의 절단에 적합합니다. 이 구성은 향후 PSR 로봇을 설치해 하역, 팔레타이징 및 부품 스택킹을 수행할 수 있도록 합니다.

더 효율적인 관리를 위한 프로세스 디지털화

IMPEA의 활동의 핵심은 생산 프로세스 관리로, 공간 재구성, 흐름 자동화, 낭비를 줄이기 위한 린 제조 원칙 도입을 통해 시간에 걸쳐 발전해 온 역량입니다. “IMPEA는 프로세스의 디지털화에 큰 비중을 둡니다.” 프란체스코 보시시오는 말합니다. “그래서 모든 설비는 인더스트리 4.0 프로토콜에 따라 상호 연결되어야 합니다. 우리의 디지털 전환은 2003년 MES에서 시작되었고, 정확히 말하면 제 학위 논문에서 출발해 생산 시간 추적과 비용 분석을 위한 데이터 수집을 가능하게 했습니다.” 이로써 IMPEA는 데이터 수집 이력의 부재라는 문제에서 벗어나 훨씬 더 정밀하고 효율적인 관리 체계를 갖추게 되었습니다. “우리는 프레스 공정에서 MES를 도입했고,” CEO는 이어서 말합니다. “그 후 Advanced MES 4.0 전용 스테이션을 통해 전 부서로 확장했습니다.” 이 환경에서 Prima Power의 3D 및 2D 레이저는 시스템과 통신하는 상호 연결형 솔루션입니다. MES 데이터는 ERP에서 취합되어 비즈니스 인텔리전스 플랫폼으로 전달됩니다. 그 결과 인력 분석, 시간·공정 분석, 정시성, 매출채권·매입채무 사이클, 예산 및 리포팅 등 다양한 주제에 대한 보고서가 생성됩니다. 또한 사내 전역에 전략 데이터 토템이 설치되어 임직원이 부서 간 성과를 비교하고 재무 및 기타 기업 정보를 확인할 수 있습니다.

2024년 IMPEA는 Confindustria 디지털 혁신 허브가 주관한 디지털화 감사에 참여했습니다. 목적은 금속가공 부문의 벤치마크와 비교해 회사의 디지털 성숙도를 평가하는 것이었습니다. 감사는 이미 디지털화된 프로세스, 개선이 필요한 영역 및 개발 기회를 상세히 지도화했습니다. 결과는 IMPEA의 높은 디지털 성숙도를 확인했으며, 총점 5.00점 만점에 3.89점을 기록해 가장 앞선 기업군에 올랐습니다. “이러한 데이터는 디지털 전환을 지속하고 점점 더 상호 연결되고 효율적이며 데이터 기반의 산업 구조를 강화하기 위한 구체적 가이드를 제공합니다. 우리의 성숙도 수준을 측정하기 위한 전략적 점검이었습니다.”라고 프란체스코 보시시오는 마무리합니다.

다각화의 중요성

매우 경쟁적이고 요구 수준이 높은 시장에서, Prima Power가 제공하는 것과 같은 최첨단 기술을 채택한 IMPEA의 결정은 결정적이었습니다. “향후 시장 다각화 전략을 통해 해외 고객의 요구에도 대응할 수 있도록 이탈리아 국경 밖으로 활동을 확장할 것입니다.”라고 CEO는 말합니다. “우리는 성공적으로 영향력을 넓혔고 최근 프랑스 토공 장비 시장에 직접 진입하는 중요한 국제적 이정표를 달성했습니다.” 신규 시장 진입은 IMPEA가 반드시 극복하려는 큰 도전입니다. 이 목표는 품질과 생산성의 지속적 개선, 그리고 도장과 같은 일부 공정을 내부화해 핵심 운영 관리를 간소화하려는 의도 등 다른 목표와도 궤를 같이합니다.

귀사에 유사한 솔루션을 찾고 계십니까? 여기에서 확인하세요

Laser Next Core 2131

3D LASER CUTTING MACHINES

Versatility meets cost-efficiency in 3d laser processing

Laser Genius+

2D 레이저 커팅