Automatisering som en konkurrensfördel

Tack vare integrering av ett helautomatiskt laserskärningssystem från Prima Power som består av en 6 kW Platino Fiber 2.0 laserskärmaskin, tillsammans med ett automatiserat lager med Night Train, har Carpenteria Metallica Depedri kunnat öka produktiviteten med 30 %.

De arbeten som utförs av en underleverantör är onekligen komplexa, eftersom de kräver möjlighet att kombinera produktionskvalitet och flexibiliteten att byta mellan helt olika satser vad gäller storlek, material, geometri och hastighet för att säkerställa leverans i tid till kunder med allt snävare tidsramar. Det här är kritiska aspekter som Carpenteria Metallica Depedri möter varje dag och som man kan hantera på ett framgångsrikt sätt tack vare 60 års branscherfarenhet och stödet från tekniskt avancerade maskiner för plåtbearbetning.

Historia med tillväxt

Carpenteria Metallica Depedri inledde sin verksamhet i Villa Lagarina (Trento, Italien) 1961 genom att huvudsakligen fokusera på konstruktion av prefabricerade metallstrukturer och byggnader av olika typer. År 1978 flyttade företaget till sin nuvarande plats och började utöka verksamheten för plåtarbeten. Man hade alltid kundernas behov i åtanke för att uppfylla dem så snabbt och effektivt som möjligt, så man gjorde stora investeringar i utrustning.

Detta fokus på tekniska innovationer blev Depedris styrka och snart hade företaget utvecklat och lanserat nya tillverkningsprocesser. Den här expansionen ledde till större anläggningar, en produktionsökning och en stadig ökning av omsättningen – även under den senaste ekonomiska nedgången. I dag är det här företaget referenspartner för många olika användningsområden i plåtbranschen, inklusive montering och slutbearbetning av kraftiga strukturer. Utöver skärning erbjuder företaget extremt exakt bockning med sina två excenterpressar på 80 och 150 ton. Man kan utföra många olika bearbetningsåtgärder, inklusive plåtprägling, även i de mest krävande tillämpningarna.

Pågående innovation

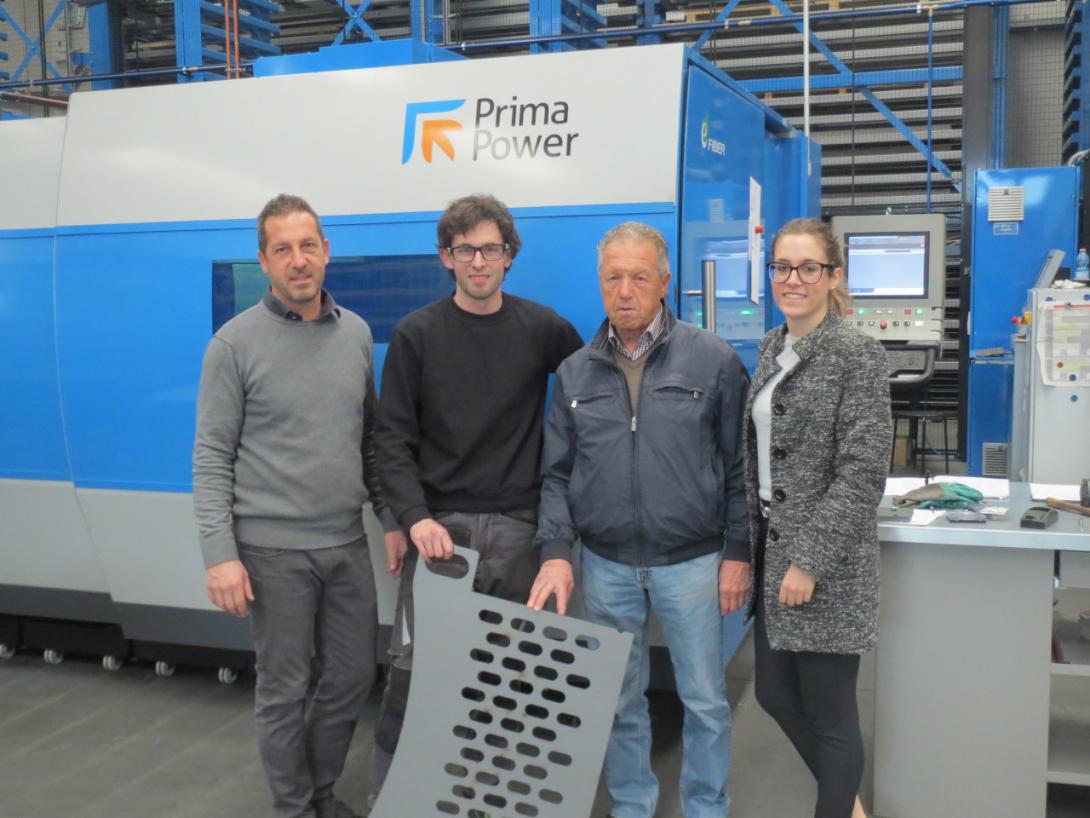

Depedri har fått en solid erfarenhet genom att i allt högre grad etablera sig som en tillförlitlig och kompetent partner. Det är fortfarande ett litet företag med färre än 25 anställda, men man har en tillförlitlighet och ett marknadsfokus som har gjort att de är betrodda av många stora lokala företag som verkar både nationellt och, i synnerhet, internationellt inom flera olika diversifierade branscher (hissar, hyllor, möbler, dörrar, spisar, badrum, jordbruk och mycket mer). Franco Depedri äger det företag som grundades av hans far Aldo. Idag arbetar Francos barn, Andrea och Laura, också inom företaget.

”Tack vare det här systemet kan vi nu tillverka arbetsstycken med tio gånger högre hastighet än den tidigare maskinen.”

Franco Depedri, ägare av Carpenteria Metallica Depedri

För att kunna ta in beställningar på en konkurrensutsatt marknad med hög hastighet är det av högsta vikt att dra nytta av utmärkt teknik. Samtidigt behöver företaget vara organiserat på ett sätt så att man kan hantera och leverera beställningar på ett effektivt sätt. Företaget med huvudkontor i Trentino har förnyat sin utrustning de senaste åren. Man började med en E6x-stansmaskin med en Prima Power Compact Express. Detta system kan bearbeta enskilda arbetsstycken eller serier. Processtyrning och noggrann diagnostik säkerställer bearbetning av hög kvalitet och minimering av skrot, vilket innebär att den kombinerar högsta produktivitet med effektiv hanteringsekonomi. Systemet har 60 verktygsstationer, inklusive gängningsverktyg, och varierbar höjd eller kontinuerliga deformeringar. Maskinen har även ett Compact Express-system för automatisk in- och utmatning.

En stark relation

Relationen mellan Depedri och Prima Power har fortsatt växa under åren. ”Innan vi gjorde vårt val studerade vi Prima Powers maskiner noggrant, även under mässor, och vi såg ett bra förhållande mellan kvalitet och pris och nöjdhet hos användarna”, förklarar Depedri. ”Dessa aspekter, tillsammans med ett antal viktiga funktioner, övertygade oss att välja en Prima Power revolverstansmaskin för fem år sedan. Vi stärkte sedan relationen över tid genom att senare köpa en laserskärmaskin som har varit i drift på ett lyckat sätt i nästan två år. Därför lyckades vi utöka vår kundbas, uppfylla alla arbetsförfrågningar och öka omsättningen med över 30 %.

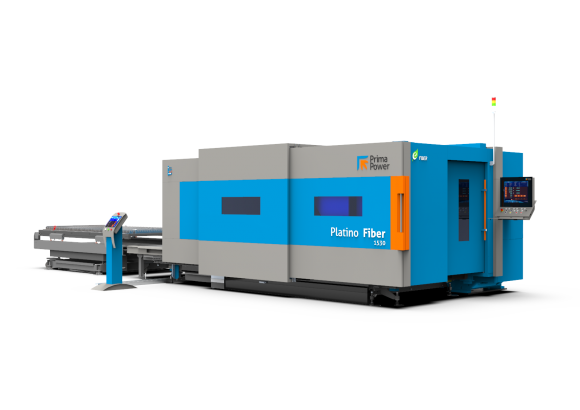

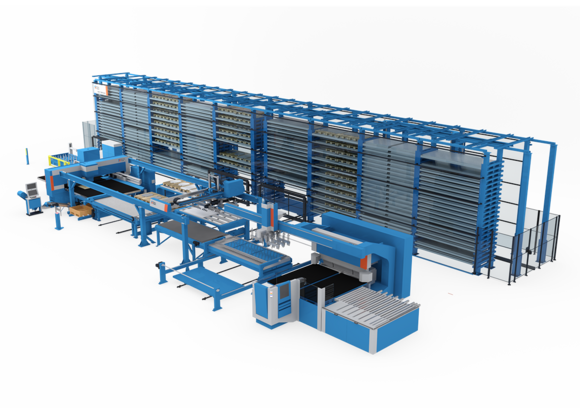

Lasermaskinen Platino Fiber 2.0 har en produktivitet som förstärks ytterligare genom kombinationen med ett Prima Power Night Train FMS-lager som hanterar plåten som ska matas in samt de färdiga detaljerna, vilket gör systemet mycket effektivt. Tack vare att man har infört det här helautomatiska laserskärningssystemet är det möjligt för Depedri att erbjuda utmärkt skärkvalitet för stål, rostfritt stål, aluminium, koppar och mässing, med många olika dysor för automatiskt byte, som kan användas till alla användningsområden.

Platino Fiber från Prima Power kan skära alla profiler av stål och rostfritt stål med en tjocklek på upp till 20 mm respektive 15 mm. Skärning utförs utan grader på hörn eller kanter, med minimal värmebelastning på arbetsstycket. Det är möjligt tack vare ett nytt fiberlaserhuvud och adaptiv kollimator, som har en enkel lins för skärning av plåt i olika material och tjocklekar. Kvaliteten på märkningsfunktionen gör det möjligt att skapa logotyper, inskriptioner och små detaljer.

”Tack vare det här systemet kan vi nu tillverka arbetsstycken med tio gånger högre hastighet än den tidigare maskinen. Det gör att våra maskiner kan arbeta obemannat även under nattskift. Prima Power är precis vad vi behövde för att möta utmaningarna inom det här fältet.”

Automatisering på hög nivå

Prima Powers Platino Fiber Laser har en 6 kW laserkälla med hög effekt, en konfiguration som är ovanlig hos underleverantörer. Det här valet gjordes utifrån möjligheten att bearbeta olika volymer och på så sätt omedelbart utöka kundbasen. Det automatiska plåthanteringssystemet, som heter Night Train FMS efter sin förmåga att arbeta både natt och dag, ansluter maskiner, program och processer via en enda plattform. Lageråtgärder kan optimeras baserat på andra processer. Systemet från Prima Power kan säkerställa automatisering på hög nivå.

”Tack vare det här systemet”, säger Depedri, ”kan vi nu tillverka arbetsstycken med tio gånger högre hastighet än med den tidigare maskinen. Det gör att våra maskiner kan arbeta obemannat även under nattskift. Tillverkningsmetoderna har ändrats dramatiskt. Tidigare hade vi problem med att hitta plåtar eller arbetsstycken, eftersom materialet masslagrades i verkstaden. I dag är allt noggrant ordnat och det är verkligen till fördel för operatörerna. Genom ett stort utbud av programvarubaserade data om materialet kan vi fatta strategiska beslut om lager i god tid, vilket gör att vi undviker för stora eller felaktiga köp. Större tillverkningsvolymer med mindre utrymmeskrav, kortare drifttider vid produktionsförändringar och, när det gäller nya produkter, ställtider på i princip noll genom snabb och automatisk växling mellan produkter. Prima Power är precis vad vi behövde för att möta utmaningarna inom det här fältet.”

”Tack vare det här systemet kan vi nu tillverka arbetsstycken med tio gånger högre hastighet än den tidigare maskinen. Det gör att våra maskiner kan arbeta obemannat även under nattskift. Prima Power är precis vad vi behövde för att möta utmaningarna inom det här fältet.”

Vill du ha en liknande lösning till ditt företag? Du hittar den här

Platino Fiber

CORTE A LASER 2D

Rentável para uma mistura de produção que inclui todos os materiais e espessuras

Night Train FMS®

FLEXIBLA TILLVERKNINGSSYSTEM